熱可塑性FRPを用いた水素輸送用パイプ

今回は熱可塑性FRPを用いた水素輸送用パイプについて述べたいと思います。

いつの時代も輸送がエネルギーインフラ整備の基本

考えてみると当たり前ですが、

普段の暮らしの基本となるエネルギーインフラ、

例えば電気や水はその輸送が大変重要です。

電気は主としてコストと熱伝導率のバランスから銅が多く使われ、

絶縁と保護を目的に被覆された電線が張り巡らされることで、

工場や各種施設、一般家庭まで届いています。

関連するものとして、電柱にもFRPが使われるという話は過去にもご紹介したことがあります。

※関連コラム

FRP製電柱の拡大と既設電柱のFRPによる補修・補強の重要性

Power pole / 電柱 へのFRP適用と ASTM D1036 による評価

水も上下水管が正常に機能することで清潔な上水が水道管を通って各所まで移動し、

排水は下水管を通って処理場へと向かいます。

これ以外にも工場設備の配管にもFRPが使われることがあります。

管更生を一例に、FRPの耐腐食性を活かした管の補強や補修や、

配管の非破壊検査技術についても触れました。

※関連コラム

CREAFORM の 3Dスキャニング と組み合わせた腐食評価ソフト

いずれにしても、インフラはこのように”届ける”ことができて初めて機能するのがポイントです。

新エネルギーとして期待される水素も例外ではない

新しいエネルギー源の一つとして注目される水素。

燃えても水しか発生しない、というクリーンなイメージもあって、

一時期ほどではないにしても”水素社会”という言葉が一般的になったように、

この元素を新たなエネルギーインフラとして活用したいという流れは変わらないものと考えます。

よって水素も前述の輸送に関する課題に直面することになります。

水素は電気や水、そして同じ気体の可燃ガスと比べても異次元に輸送が難しい

電気は導線、水は管があれば輸送することが可能です。

液体や電機は比較的輸送しやすい部類といえます。

それに対して水素を輸送する場合、高圧気体状態での輸送となります。

似たようなものとしてプロパンやメタンなどの可燃ガスがあります。

これらも高圧ガスですが水素に比べて”分子が大きい”ため漏れにくいという強みがあります。

水素は周期表で原子番号筆頭である、つまり分子が小さいため非常に漏れやすい。

さらに言うと水素は水素脆化という劣化現象を金属に対して引き起こすため、

金属も使いにくいのです。

水素のむずしさは高圧タンクを中心に何度か取り上げています。

※関連コラム

FRP製液体水素貯蔵タンクを搭載した水素動力航空機の試験飛行を決定

四輪車への本格展開が始まったType IV CFRP製高圧水素タンクの現状と展開

今回はこのような状況も踏まえ、水素の輸送に使われるパイプ材にFRPを用いる取り組みをご紹介します。

熱可塑性樹脂を最外層とライナーに用いFRPで補強

Image above was referred from Hive Composite Linkedin page

今回参考にしたのは以下の記事です。

あくまで個人的な感想ですが、この記事はやや読みにくかったです。

構成がきちんとまとまっていないことが一因かもしれません。

記事の中からポイントを抽出したうえで自分なりに再構成し、

最後に私見を述べています。

なお、以下では熱可塑性樹脂とFRP使用したパイプ(配管)をTCP(thermoplastic composite pipe)と表記します。

TCPのポイント

要点として3点述べられています。

- 複層構造にすることで70気圧の水素漏洩を防ぐ

- 急激な減圧後も30年以上の運用期間を達成

- 金属製のパイプと比較し締結部間が40倍長いTCPにより、当該金属製と比較して49%のCO2排出量を削減

ポイントは複層構造、長期利用、温室効果ガス排出量削減といえます。

減圧が評価対象というのが興味深かったです。

確かに常に内圧がかかり続けるとは限らず、

点検等で水素の輸送を止めたときは減圧による力が配管にかかると考えられたためです。

製造、輸送/設置、運用、廃棄の一連のライフサイクルにおける二酸化炭素排出量を抑制

CO2換算に関する情報が記載されています。

それぞれの工程におけるCO2換算は製造の観点でTCPが11kgであるのに対し、

金属製だと40から50kgになるとのこと。

運用と廃棄時の排出量も同様に金属製の場合と比べてTCPだと60から70%低いとの記述もあります。

設置の際もTCPだと金属製のパイプと異なりフランジによる締結が不要で、

温室効果ガス排出削減にもつながっていると同時に、

締結部の削減により漏洩リスク低減効果があると書かれています。

TCPは最外層と最内層がHDPE

前出の通りTCPは複層構造です。

パイプの最内層と最外層はHDPE(high-density polyethylene)、

中間層に詳細不明の水素バリア層、そして最外層の直下に補強層としてFRPを挿入しています。

主たる構造材料であるHDPE

構造材料はHDPEであり、高密度という文言が名称に入ることからわかるように、

分子密集構造を有するHDPEは水素のバリア能力に優れると記述されています。

この辺りはその妥当性を含め確認が必要ですが、

記事の主張の基本にあるという理解は必要だと思います。

もう一つ重要な機能として、寿命の高さとのこと。

特に耐水性が高いことが長寿命につながっており、

-40から60℃という比較的広範囲の温度域において安定化していることも、

HDPEの選定理由の一つになったようです。

接着層は存在するが熱融着が基本

接着層の存在により、オレフィンの同士の接着が実現できているとのこと。

さらっと書かれていますが、化学構造的に言うと画期的です。

熱をかけることによる融着、

恐らく加熱により溶融したオレフィンの表層に参加に伴う水酸基などの官能基が出現し、

これが融着に寄与している可能性が考えられます。

基本構造材料のすべてPEをベースにして熱をかけることで融着による一体化を行い、

全体のアロイ化を行ったという話かもしれません。

いずれにしても接着というよりも融着という表現の方が正しいのでは、

というのが私の考えです。

FRPはGF/PEの構成でUDテープの可能性が高く、AFPのような自動積層を採用している模様

TCPに用いられるFRPについて述べます。

・ FRPの材料形態はUDテープの可能性

パイプの強化層として用いられているFRPは、

強化繊維にガラス繊維をマトリックス樹脂にPEを用いたスリットテープである、

と書かれています。

恐らく、UDのプリプレグテープ(一方向材の連続繊維に樹脂を含浸したもの。以下、UDテープと記載)だと考えます。

ガラス繊維を選んだ理由としては剛性をおさえることでパイプを曲がりやすくなること、

炭素繊維と比べガラス繊維の方が耐衝撃性が高いことが述べられています。

参照記事冒頭にTCPが巻き取られている画像があります。

直径が3mということで、確かに曲げ変形が可能であることがわかります。

引き抜き成型で出てきた円筒形状の外側に対し、

連続的にUDテープを巻き付けると考えられますので、

TCPの長手方向に繊維は配向していません。

よって曲げ変形が可能であることはイメージができるかと思います。

・ Vfの数値の取り扱いには注意が必要

そしてこのUDテープ材のVfは60%に設定されているという驚きの数値も示されています。

ボイド率を考慮してもその数値を達成したとすると、

かなりの薄層である可能性が高いといえるでしょう。

開繊技術で薄層にしないと、繊維の隅々まで空気層なく含浸させることが難しいはずだからです。

時折、空気層の残存によるボイド率を無視したVfで議論する方もいらっしゃいますが、

本来のVfの議論とは言えないことに注意が必要です。

いずれにしてもVf60%という数値で、しかも溶融粘度の高い熱可塑性樹脂を用い、

安定してテープ材を作り続けるのはそれほど容易ではなく、

含浸させるHDPEシートの目付もかなり精度よく制御され、

含浸工程もゆっくりと行われたものと推測します。

・ FRPの積層はライナー層に連続的に巻き付ける自動積層が用いられていると考える

マンドレルの上にHDPEのライナー層がのった状態のものに、

UDテープを腕に包帯を巻く要領で連続的に巻き付けていると考えます。

プリプレグを用いている場合、積層時に密着のために圧力と温度が必要になるため、

AFP(ファイバープレースメント)を採用しているものと考えます。

私自身も社会人キャリアはゴム配管の材料開発から始まったため、

配管ライナーに補強材を巻き付けるイメージはわきます。

重機や自動車に使用するようなゴム配管の場合、

通常はライナー層の外側に銅などの金属線を巻き付けるのですが、

巻き付けピッチにばらつきが出ると”バルジ”と呼ばれる膨れがでるなど、

量産でも直面した様々な問題の記憶がよみがえります。

安定してモノづくりをするというのは、本当に難しいです。

水素バリア層の詳細は不明

当然ながら水素バリア層が大変重要ですが、

本点については情報が記載されていません。

示されているのはその材料が熱可塑性樹脂であることのみです。

普通に考えればHDPEと似たような骨格を有する高分子と想像されますが、

想像の域を出ません。

高圧水素タンク(最大700気圧)に比べればTCPに求められる水素の許容圧力(70気圧)はそれほど高くないため、ライナーレスであるType Vの登場と比べればさほどインパクトは有りませんが、どのような構造材料を用いているのかは興味があります。

側鎖の回転運動を抑制した熱可塑性樹脂とPEをアロイとしたものかもしれません。

高圧気体をバリアする高分子(複合材料)製品としては身近なものの一つにタイヤがあります。

タイヤのライナー層にはブチルゴムを用いることが一般的で、

その理由は側鎖に立体障害を持たせることにあります。

主鎖が回転運動しようとすると、この障害によって摩擦熱が発生します。

これが主鎖の回転運動を阻害し、結果として透過する分子を遮蔽する、

つまりバリア性能が発現します。

この辺りは以下のコラムでも取り上げました。

※参照コラム

TCP製造時の工程管理

温度管理が大変重要と書かれています。

熱可塑性樹脂を融着させることがメインになっているため、

相応の温度がかかります。

この温度の勾配を外径側から内径側に向けて最小化することが重要とのこと。

より具体的には温度勾配を±2℃以内にしているようです。

特に気を遣うのがUDテープを巻き付ける際の当該テープ間の隙間、

並びに巻き付け時の圧力と温度の均一さとの記述があり、

これに関しては私も同感です。

前述のAFPの工程に該当する部分です。

温度勾配が出ると線膨張の違いによる応力が発生し、

最悪の場合、層間での剥離が生じるといった問題が生じるでしょう。

TCPの技術評価

様々な角度から水素を輸送するインフラとしての特性評価が行われています。

水素バリア性能評価

水素バリア性能はISO 15105-1を参照して行われているとのことです。

当該規格は以下のところで見ることができます(あくまで参照用です)。

※参照情報

規格の中をざっと見ると、フィルム状態の試料に差圧をかけ、

どの程度浸透してくるかを評価するというシンプルな試験であることが分かります。

本規格をベースに100気圧、80℃までの高温高圧環境での気体透過状態を、

一定環境、並びに変動環境で評価しているようです。

結果についてですが、詳細不明の水素バリア層の採用によりバリア性能が大きく向上し、

水素の浸透に関する係数が3桁ほど小さくなったという結果のみが示されています。

接着層と組み合わせることで、4カ月にわたり水素の漏れは一切なかったとの記載もあります。

最終的には実体ベースでバースト試験、長期運用に伴う劣化試験、繰り返し疲労試験、

急速降圧耐久試験、巻き取り試験、締結部試験などの各種試験を、

DNV-ST-F119 と API 15Sの規格を参照して実施したと書かれています。

例えばDNV-ST-F119は以下のサイトで見ることができます(2025年5月23日現在)。

※参考情報

DNV-ST-F119 / Thermoplastic composite pipes (2018 Edition)

内容についてざっと見てみましたが、かなり細かい記載が認められます。

評価すべき破壊形態だけでも20通り以上あります。

当該規格は樹脂材料を用いた海洋領域で使用するパイプの認証試験として欧州では一般的なものです。

最後の関連コラムでも、これに関連した情報をご紹介しています。

構造材料評価

最高60℃環境で最大10,000時間の水素暴露(水蒸気存在下)を行うことによる材料劣化を、

保守点検の間隔を特にHDPEライナーやUDテープに注目して評価しているようです。

これらの評価はTCPの構造設計成立性評価であると考えます。

こちらについても結果のポイントを述べます。

・HDPEのライナー単独

水素充填の60℃環境下、10,000時間の暴露を行い、

顕著な材料劣化は認められなかったとのこと。

劣化状態は試験片ベースで評価しています。

・FRP / UDテープ

UDテープ構造材であるFRPも水素で劣化挙動は確認できなかったものの、

水蒸気存在下での劣化試験では当該材料の劣化が認められたとのこと。

具体的な数値は示されていませんが、

水素よりも水蒸気の方が構造材の劣化要因になりうる可能性が示唆されています。

この材料に関する試験では材料保持方法を工夫しています。

通常のチャックではなく、巻き付けるような保持方法を採用することで、

支持部での応力集中と破壊を回避したというのは興味深い観点です。

TCPの設置

1日当たり1kmで設置可能とのこと。

これは従来の金属性のパイプと比較し40倍になるようです。

このような違いも二酸化炭素排出量の差異に直結しているといえるでしょう。

その他

やや唐突な内容でしたが記事内に、TCPは二酸化炭素の輸送にも向いているという文言があります。

もし、水素輸送のインフラ構築が遅れた場合は二酸化炭素の輸送にも使える、

ということで恐らく取材先であるHive Compositesの担当者の発言を記載したものと考えます。

これらの記事を踏まえ、私見を述べたいと思います。

熱可塑性樹脂をマトリックスとする場合にクリープの考えは不可避

架橋点を持たない熱可塑性樹脂ならではの評価観点です。

熱可塑性樹脂は三次元架橋をしない故、

靭性が高いという構造力学的に言うと大変魅力的な特性を発現します。

一方で架橋点を持たない故に、同じ力が長時間かかった際に変形する、

いわゆるクリープ挙動を示します。

この”クリープ挙動を防ぐ”ために”強化繊維を用いる”という考えは大変重要です。

FRP適用に関するコンセプトが明確です。

当然異方性があるため、強化繊維が配向していない方向ではクリープ挙動を示しますが、

強化繊維が配向していればその方向については当該挙動を抑制できるため、

当該繊維の配向設計に対する配慮が必要です。

FRPのクリープに関する包括的な知見はまだ十分ではない、

というのが私の理解です。

今後、顧問先企業とも連携しながらこの辺りの挙動を理解していきたいと考えています。

※関連コラム

長期寿命予想はArrhenius型とWLF型がありTCP長期寿命予想でも用いられた可能性がある

記事の中では特に触れられていませんが、

「高温環境での挙動を理解することで長期寿命を予想している」

との記述があることから、時間-温度換算則を用いているものと推測されます。

当該換算則の基本にある考え方が、

「力学的緩和の速さが温度によって大きく変化する」

というものです。

これについては改めてコラムで考察したいと考えますが、

ポイントに触れておきます。

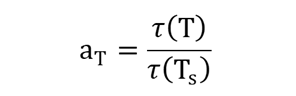

Arrhenius型

この換算則で最も有名なのはArrhenius型だと思います。

基準時間Tsと任意の温度Tにおける緩和時間τの比、

すなわち下式で示されるaTを定義します。

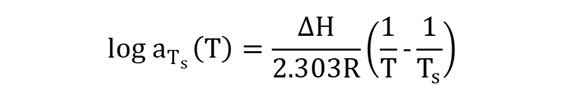

この時、Arrhenius型は以下のように示され、活性化エネルギー(ΔH)を求められれば、

温度を時間に換算することが可能となります。Rは気体定数です。

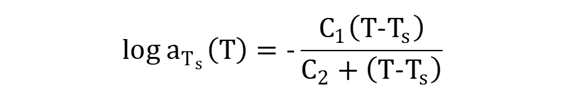

WLF型

これに対し、WLF型は同現象を下式にて示されるとしています。

式中のC1、C2は温度によらない定数です。

この式の意味するところは、TがTs-C2に近づくとaTsが無限大になる、

つまり緩和時間が無限大になるような温度依存性をもつ、

という点を示していることがポイントです。

WLF型の場合、TsをTg(ガラス転移温度)に設定するとC1とC2が物質に依存しない数値を示すと考えられていましたが、

結晶性高分子か非晶性高分子かで数値が大きく異なること、

そして結晶性高分子に対しては数値が概ね一定である故、WLF型は結晶性高分子に用いる傾向にあるとの理解です。

本観点は以下のような文献で述べられています。

※参照文献

今回ご紹介したTCPの寿命予想には、PEが結晶性高分子であることを踏まえ、

WLF型の時間-温度換算則が採用されたのではないかと推測します。

WLF型については以下のような秀逸な文献もあるため、

別の機会にきちんと取り上げてみたいと思います。

最近はあまりお目にかかれない、大変丁寧な実験結果と理論とのすり合わせが含まれています。

本来の技術文献とはこうあるべきというお手本のような内容です。

※参照文献

高柳 素夫 他, 結晶性高分子における弾性率の温度分散曲線の解析, 1959, 材料試験, 8, 67, p.308

ガラス繊維の選定は妥当

TCPの構成を持たときに設計思想が望ましいと感じたのが、

強化繊維にガラス繊維を選定している点でした。

世界生産量があまり多くない炭素繊維や特殊な有機繊維ではなく、

ある程度の生産キャパシティーのあるこの繊維は、

FRPの世界でいうと主力材料です。

ガラス繊維の強度はイメージほど低いわけではありません。

例えばSガラスの引張強度は3500MPa程度あります。

これは一般的な炭素繊維(T300相当)と概ね同じです。

大きく違うのは弾性率でしょう。

同じように比較しようとするとSガラスと炭素繊維(T300相当)で、

それぞれ85GPa、230GPaと大きな開きがあります。

今回のように弾性率をそれほど求めないのであれば、

ガラス繊維を補強材として選択する余地は十分にあるのです。

FRPといえば炭素繊維と決めつけない柔軟性が重要です。

まとめ

FRPを水素輸送のインフラとして用いる取り組みをご紹介しました。

PEを中心とした熱可塑性樹脂をバリア層として活用し、

その補強材の一部としてFRPを使うというのが基本コンセプトといえるでしょう。

水素を遮蔽するのは大変難しいというのが常識ですが、

TCPに要求される圧力が高圧タンクなどと比較して低いため、

実現が可能という判断になったものと考えられます。

高温高湿環境への長期暴露に伴う材料劣化や、

クリープ変形という課題はあるものの、

30年の連続運用が可能であるという技術的判断は興味深いです。

ただ高分子は外的環境に置かれた際、

紫外線などによる劣化が進行する恐れもあります。

また紫外線が無い状態だとしても高分子は劣化することに注意が必要です。

一例としてPEと同じ結晶性高分子であるPPが30年という室内保管によって、

どのような特性変化が生じたかの評価例をご紹介したことがあります。

結晶構造比によって劣化状態を判断する考え方がポイントといえます。

前出の時間温度換算だけでは表現できない挙動があることの証左であり、

本点を見逃してはいけません。

※関連コラム

FRP学術業界動向 PP は長期保管によってどのように劣化するのか

このような高分子固有の劣化挙動を念頭に、

可能なことと不可能なこと、そして得意不得意を考えながら、

インフラを構築する構造部材としてFRPが適材適所で使用されることを期待したいと思います。

※関連コラム

ExxonMobilが海底ガス油田向けの熱可塑性FRPホースを採用

CF/PA12のCFRTP製パイプの天然ガスや二酸化炭素の海中輸送向けたDNV認証取得