Power pole / 電柱 へのFRP適用と ASTM D1036 による評価

今日のコラムでは Power pole 、いわゆる 電柱 へのFRP適用とその評価に用いる ASTM D1036 について述べてみたいと思います。

日本は世界的にみても異様なくらい電柱の多い国の一つといわれています。

電柱というのはすぐに電気を通せるというメリットがある一方で、

景観を崩し、風や地震で倒れて道をふさぐなど、

風情としても実用上としてもデメリットが多いということはご存知なかたが多いかもしれません。

この現状について国土交通省も問題であると認識しており、

以下のURLのように無電柱化の必要性を訴えかけるページを作っています。

http://www.mlit.go.jp/road/road/traffic/chicyuka/index.html

私も子供が小さい頃はベビーカーを使って町中を歩いていましたが、

歩行者の前に立ちはだかる電柱を避けなければならず、

避けようとすると後ろからくる自転車や自動車に気を付けなければなりません。

特にマナーの悪い自転車は非常に怖く、

歩道や道路の端を疾走する自転車に怖い思いをした方は多くいらっしゃるのではないでしょうか。

また最近読み始めた 鎌田 浩毅 先生の 「 地学ノススメ 日本列島の今を知るために 」にも書いてありますが、

東日本大震災以降、東日本が乗っている北米プレートの地盤が大きく変化し、

日本中の活断層が活発化している、日本の地盤は大変革期にあります。

いわゆる首都直下型をはじめとした予想が極めて難しいといわれる内陸性地震です。

それ以外にも南海トラフを震源とする西日本大震災など、

宝永地震に匹敵する地震が起こると予想されます。

上記の 鎌田 浩毅 先生の本は以下のURLで見ることができます。

http://bookclub.kodansha.co.jp/product?isbn=9784065020029

このような地震大国日本では電柱が揺れで倒れて道をふさいでしまっては、

ただでさえ遅れると予想される復旧や救済活動に大きな支障がでるでしょう。

ひどい場合は日本国の機能がマヒする可能性させあります。

上記の観点も踏まえ、基本的に私は無電柱化に大賛成です。

ただこれは必要性も予算もある都市部や住宅地に関する話が中心となっており、

例えば山奥へ送電するなどについてはやはり電柱の方がメリットがあると考えています。

そこで今日のコラムでは電柱についてFRPを適用する事例の紹介と、

電柱にFRPを適用するにあたって用いる ASTM D1036 についてその中身を見てみたいと思います。

電柱のFRP化の事例

情報が的確で参考になったのは以下のURLです。

http://www.strongwell.com/products/power-poles/

Strongwell というこの企業は1920年代に Virginia の Bristol でその産声を上げたスキルの長い企業のようです。

実際、この企業のHPを見てみると技術的観点からきちんとメリットや課題、

そしてその課題を解決するためにどのようにしているのか、

といったことが書かれており、スキルのある人材がいることを強く暗示しています。

上記で紹介されている製品は SE28 という名称で、

ガラス繊維強化プラスチックを引き抜き成形で作ったものです。

内部は発泡材を使うことでさらなる軽量化と、

外観のGFRPは多軸にすることで長手方向だけでなく、

周方向にも強度、剛性を発現するようにしています。

電柱をFRP化することのメリット

一番大きいのは軽量化と思いきや、実は

「耐腐食性が高く、保守が必要ない」

ということです。

この観点は近年の長線維や連続繊維のFRPをインフラや建築に適用するにあたって繰り返し述べられることが多くなってきています。

恐らく今までは金属を用いてもそれほど問題が表面化するほど長期間使ってこなかった一方で、

金属を用いて30年、40年を超えてくると金属固有の腐食が問題になるケースが続出している、

そして維持管理するための手間とコストがばかにならないということが認知されてきていることが背景にあると考えます。

実際、今年のJECでもこの手の話題は大きなトレンドとなっており、

複合材料の適用拡大が期待される一つの方向性といえます。

日本のインフラでは既に管更生をはじめとしたアプローチで適用が始まっている先進国の一つですが、

今回紹介する電柱をはじめとしたアプリケーションの拡大や新規適用が進んでいくと期待されます。

※以前、管更生については以下の記事でも述べたことがあります。

そしてその次に認識すべきメリットはやはり軽量化。

比強度、比剛性の高さ故、同じ強度、剛性を発現させるには薄肉化、小型化ができるというのもメリットです。

道をふさぐ電柱を細くする、または断面形状を変更してスペースを確保するということができれば、

材料置換という短絡的発想から地に足がついた設計思想で物事を考えることができるようになるでしょう。

加えて設置作業も楽になり、万が一倒れた時の被害を現在のコンクリートと比較し低減させることも可能です。

また意外な観点かもしれませんが、

今回のようにガラス繊維を用いたFRPでは色を付けることが比較的容易です。

そのため、各景観に合った色合いに仕上げるということもできます。

それ以外では、絶縁性が高い、補修がやりやすい、といったFRP固有の機能性もあります。

この辺りは上述した Strongwell のページをご覧いただければいいと思います。

FRPの電柱への適用でよくある質問とは

Strongwell のいいところはFAQも設定していること。

ここは非常に参考になります。

以下のページで概要を見ることができます。

http://www.strongwell.com/faqs/frequently-asked-questions-power-poles/

詳細は上記のURLを見ていただければと思いますが、

気になったことを抜粋してみます。

まず一つ目はアース工事。

基本的には従来の電柱と同じように行えると書かれています。

また、穴あけ加工も可能でステップをつける、

腕金(電柱から横に出て電線を支える部分)をつける、

といったことも可能とのことです。

もちろん繊維を破断させないに越したことはないのですが、

必要に応じて可能です、ということだと思われます。

その一方で金属部品を締め付けてしまうとFRPが損傷する恐れがあるため、

変形可能なウレタンシートを緩衝材として入れる必要があると書かれています。

もう一つある質問でその通りだなと思ったのは、耐候性。

特に紫外線にさらされて大丈夫か、ということについては、

紫外線劣化防止剤がFRPのマトリックス樹脂入っているとのことです。

もちろん劣化防止剤は入れすぎると物性が低下するため、

この辺りは試行錯誤で開発したものと考えられます。

それ以外にも興味深い質問とその回答がありますので、

詳細は見ていただければと思います。

電柱の評価に使う ASTM D1036 とは

上記の質問の中にも、どのようにして電柱としての成立性を評価しているのか、

というものがあります。

その答えとして示されているのが ASTM D1036 という試験です。

題名は、 Standard Test Methods of Static Tests of Wood Poles とのことで、

元々は木製の電柱の評価に用いられる規格です。

偶然にもこの規格は以下のURLで見ることができます。

(もしかするとすぐにみられなくなる可能性もあります)

http://file.yizimg.com/175706/2011120519531095.pdf

ASTMは基本的に材料試験ですが、この試験は

「単体試験」

であることに注意が必要です。

つまり結果に形状因子が含まれているのです。

そのため、Introductionでは以下のように書かれています。

It is the purpose of these test methods to cover testing procedures in sufficient detail so that the

results of tests made in accordance with the test methods defined will be comparable. It is, of course,

not intended that using other test methods that may be better adapted to a particular investigation

should be discouraged. However, experience gained from tests of several hundred poles has indicated

the test methods specified are entirely practicable.

( The sentence was referred from ASTM D1036. )

概略としては、

この試験は今回目的とするポールの強度試験について、

相対比較をするのに十分なの手順概要を説明している。

これがすべてではなくより適した試験方法があるのであればそれらの検討も行うべきである。

いずれにしても複数のサンプルによって得られるデータは初期比較データとしては有用であると考える。

ということです。

これが最終的に完ぺきな規格ではないけれど、相対比較をするには有用だと思いますよ、

という言い回しですね。

単体試験というのは形状因子が入っているため、材料に加え、機械工学を基本とした設計力が必要とされます。

見様見真似で適当にやる試験ほど意味がないことは言うまでもありません。

単体試験は感覚でやるのだけはやめていただきたいというのが複数企業を指導して実感している部分です。

試験計画の時点で得られるデータの意義、求め方、試験冶具の設計、試験条件の精査をすることが肝要といえます。

この試験規格は普通のASTMと比較し、設計の色が強くなっています。

やはり単体試験のガイドラインだけあります。

特に特徴的なのが 4. Significance and Use ですね。

以下のように書かれています。

4.1 Tests of wood poles are made to determine:

4.1.1 Data for use in establishing allowable stresses,

4.1.2 Data upon which to base economical pole line design,

4.1.3 Data on the strength properties of different species in

pole sizes,

4.1.4 Data as to the influence of defects on the strength

properties of poles,

4.1.5 Data as to the effect of preservatives and preservative

treatments on the strength properties of poles, and

4.1.6 Data for correlating the strength properties of full-size

poles with those of small clear specimens of the same species.

4.2 Treating procedures to which poles have been subjected

may introduce variables that prohibit direct comparisons between

different groups of data. Complete information on the

treating techniques shall form a part of the test records.

基本をとても丁寧に書いてくれています。

私がASTMを比較的好むのはこういう解説がきちんとついていることが多いためです。

上記の部分を要約すると、

この試験で得られるデータというのは許容できる最大応力、

最適ではないが設計の改善に向けた方向性の理解、

サンプル間のばらつき(試験実施、製造ばらつき、欠陥の数やサイズ)の強度への影響、

サンプルスケール(1/1スケールと縮小サンプル等)の強度への影響等である。

ということです。

非常に包括的な評価であることがわかります。

包括的な試験故、サンプル数も多いですね。

規格で規定されているのは最低でも50サンプル。

グループ(材料ロット/バッチ、試験をする場所、試験環境)がある場合は、

当然ながらそれぞれに対してそのくらいのサンプル数が必要になります。

試験方法はA、Bの2つが述べられており、

前者が600mm以上の長さのスケールダウンでの評価、

後者が1/1スケールでの評価となります。

今回評価対象としている素材が木材ということもあり、

水浸漬を要求しているのが特徴的です。

FRPの吸水性は特に熱硬化性は低いですが、

特に上述した穴加工などを行う場合は水浸漬の影響が出るかもしれません。

そのため、野ざらしで使う以上同様のコンディショニングは必要でしょう。

試験のやり方はなかなか大掛かりです。

最もわかりやすいのは ASTM D1036 の Figure 1 です。

片持ちにしたサンプルをウィンチで90°近い方向から引張り、

その時の変形をみるという片持ち曲げ試験です。

尚、サンプルは地面に対して平行に寝かせた状態です。

実際に行っているらしい写真もありましたので参考に乗せておきます。

( The image above is referred from http://www.polux-technology.com/ ?)

引張っているライン上に荷重測定用のひずみゲージをつけて引張荷重を測定します。

このゲージは破断時の衝撃から守るために保護するとのことですが、

なかなかゲージにとっては厳しい試験ですね。

切れた時の衝撃に加え、地面に落ちるエリアには緩衝材を敷き詰めた方が良いかもしれません。

正直、このような激しい試験だと精度には疑問符が付く可能性もあります。

規格にあるようにDynamometerの方が良いかもしれませんが、精度は不明です。

サンプル長さによる推奨のウィンチの位置はASTMの Table 1 に詳細が書かれていますので参考になりますね。

変位の測定もなかなか難しいですね。

理想的には最も変形の大きい先端付近の変位を見たいのですが、

かなりしなると思うので方向がずれると予想されます。

レーザーなどの光学的手法で見られればベストですが、

上記のようにしなりが大きいと反射が返ってこないので、

ASTMにも書かれているようなアナログベースでの測定が必要です。

その一方で曲げ方向に変位するものを固定した垂直方向から見るのは言うほど単純ではなく、

変位に応じて移動する台車と組み合わせた弱テンションを維持しながらの変位表示、

というシステムの構築が必要だと考えられます(言葉だと難しいですね)。

得られたデータを補正するために必要なものが、以下のデータ。

– GL:Point of support

– t:Perpendicular distance from tip datum to load point

– s:Distance load point moves toward butt

– g:Distance pole moves at ground line

GLというのは片持ちの根元部分をサンプルに対して垂直に引いた基準線、

tというのはサンプルの先端基準点とサンプルに荷重をかける点の垂直距離、

sは一部理解していませんが恐らくサンプルを保持している接合部方向に荷重をかける点が動いた距離、

gはサンプル先端に取り付けたポールが上記基準線に対してどのくらい移動したか、

ということを意味しています。

いくつか写真が掲載されているHPを見つけたのでこちらをご覧になるとわかりやすいかもしれません。

http://www.cmt-poles.com/marathon/product-testing

そしてこの試験で求める物性の主力は2つ。

1つが片持ちの根元にかかる最大応力です。

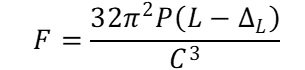

式は以下のように書かれています。

( The formula was drawn by FRP Consultant. )

Fは根元の最大応力、Pが荷重、Lが上記GLと引張荷重店の距離、

ΔLが長手方向に対する最大荷重負荷時の変位、

CがGLに対するRです。

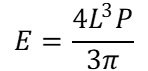

そして恐らく最も大切な弾性率は以下のような式で求めます。

( The formula was drawn by FRP Consultant. )

Eは引張弾性率、LはGLからサポート位置までの長さ、

Pが荷重、Δが荷重点の変位、

Aは片持ち根元のサンプルの半径、

Bは荷重をかける位置のサンプルの半径を表しています。

試験速度はASTMの中にある式6でおよその値を出せるようです。

ASTM D1036 で得られる結果の見方

上記のようにして得られるデータの例が冒頭でご紹介した Strongwell のHPに載っています。

http://www.strongwell.com/wp-content/uploads/2014/05/Test-Report01.pdf

細かいところは置いておいて、

私が設計者であればどこを見るかという観点でお話をしたいと思います。

数値は規格通りに出すだけですのでそれは得られたデータとして理解すればいいと思います。

ポイントはむしろS-S線図(上記の場合は荷重/変位線図)でしょう。

どのサンプルも比較的きれいに立ち上がり、

直線近似がやりやすいことがわかります。

どこの変位量で弾性率を出すかは考えようですが、

基本的には線形であるため変位量でいえば5から10inの範囲であれば十二分だと思います。

そもそも電柱は曲がり変形をしてはいけないでしょうし、

あまり大変形の所を議論しても実用的ではないからです。

FRPを破壊が大きく進展する塑性域まで考慮して使いたいというのであれば別ですが、

常識的に考えて塑性変形するような領域でFRPを使うのは、

衝撃吸収のような用途を別として普通はありません。

上記のシートを見ると弾性率算出の範囲は20から160in程度の範囲とかなり変形した位置で出していますね。

規格上は明確な定義はないので、ここは好き好きといったところでしょうか。

上記を例に傾き、いわゆる見かけの弾性率を計算してみました。

すると平均値が17.9317、標準偏差0.738807でした。

CV値でいうと4%程度です。

かなり安定的に試験できているなという印象です。

もちろん欲を言えばもっと安定しているに越したことはありませんが、

このような大掛かりな試験であまり高い精度を求めても話が収束しないため、

CVで5%以下であれば強度も弾性率も安定とみていいのではないでしょうか。

しかし注意すべきはS-S線図の形。

見ていただくとわかるように荷重がポイントポイントで低下する位置があるのがわかります。

これは荷重を付与する位置のずれや、

ひずみ計測個所のずれなどの要因もある可能性はありますが、

きちんとデータをとれている、

という前提であると

「試験中にPoleの破壊が進展している」

と判断するのが妥当です。

よくFRPでは少しでも破壊が起こるとだめだという方も居ますが、

近年はカイザー効果を考慮するのが常識です。

※カイザー効果については過去に以下のコラムで書いたことがありますのでご覧ください。

カイザー効果 をベースにした AE によるCFRP健全性評価検討

とはいえ、どこまでの損傷が許容できるのかについては注意深い検証が必要であることに変わりはなく、

この損傷の進展度合いが従来の電柱材料と比較してどうなのか、ということも比較する必要はありそうです。

そしてもう一つ忘れてはいけない確認ポイントが破壊形態。

上記の結果の下の方には破壊形態の写真も載っています。

見てみると、当然ながら多くが座屈の破壊形態となっています。

そして破壊は根元で起こるのが当たり前と思いきや、

根元で破壊していないケースもあります。

応力集中だけ考えると不思議な破壊という見方もできるため、

何故そのような箇所で破壊したのか検証が必要です。

より正確にいうと試験を行う前の段階で内部欠陥が無かったのか、

といったことを把握しておくことが重要です。

あとはこのような様々なデータの比較を複数の材料バッチや、

従来材料で構成された電柱との比較を行いながら、

その妥当性を検証していくというのが大まかな流れだと思います。

いかがでしたでしょうか。

今日はFRP適用の一つの可能性である電柱のアプリケーションとその特徴、

そして設計評価の一つであるASTMの紹介をしました。

GFRPの新たな展開のご参考になれば幸いです。