非破壊検査技術の動向とFRPへの応用展開

以前、市場問題解決に向けた企業支援で協力いただいた先生に紹介された日本非破壊検査協会の、非破壊検査総合シンポジウムに約10年ぶりに参加しました。

今回は本シンポジウムで聴講した内容から感じた非破壊検査技術の動向と、

発表内容を抜粋してご紹介した後、FRPへの応用展開について私見を述べたいと思います。

発表の内容から感じた非破壊検査技術の動向

10年前に参加したのは超音波に関するシンポジウムでした。

今回のシンポジウムは非破壊検査全体に関するシンポジウムであったことに加え、

私自身が超音波以外の技術動向に興味があったことから、

超音波に特化したセッションは今回聴講していません。

この前提で見た場合、発表数は10年前と比べて減った印象がありました。

同時に非破壊検査技術動向でいうといくつか見えてきたものがあります。

機械学習を応用した発表が増加

これは様々な業界に共通することかもしれません。

非破壊検査業界でいうと”画像化”への応用が多かった印象です。

今回発表されていた中でいうと、

X線CTへの応用が見られました。

断面画像を立体画像に変換する、いわゆる画像再校正に機械学習を用いることで、

より少ない断面画像で3D画像を得よう、

という取り組みや画像判定の支援とする、

といった趣旨の発表がありました。

従来の情報技術の進化とは異なる方向性での効率化とも言えるでしょう。

ただし、元々画像再構成で細かい欠陥などが計算で丸められてしまう可能性のある技術であるため、

あくまで全体を捉えるためにあたってその支援を行うことに活用する、

というスタンスが重要かと思います。

機械学習によって構築されたモデルの判断により、

見えるべきものが消えるという従来の懸念に加え、

本来そこに存在しないものが見えるという従来考えにくいことも起こるかもしれません。

実際、聴講した発表の中にはアーチフェクトの扱いが難しい、

といったことに触れたものもありました。

赤外線サーモグラフィーを軸とした複数の非破壊検査技術が発表された

個人的には興味深かった部分です。

赤外線サーモグラフィーを用いた非破壊検査技術はある程度確立しているという認識でしたが、

熱源や被検査体に発熱させる手法の違いによって見えるものが異なるなど、

様々な評価が行われていました。

この中には今の顧問先企業の取り組みにも応用できそうなものもあり、

大変参考になりました。

複数の非破壊検査技術の組み合わせ

今回理解した非破壊検査技術動向で注目すべき点です。

新たな非破壊検査技術の創出というよりも、

既存の技術を組み合わせて新たな欠陥(キズ)の検知を実現しよう、

という流れを感じました。

詳細は聴講発表例を用いながら後述します。

FRPを含む複合材や管形状物の欠陥や接合部は引き続き注目された被検査対象

技術というよりも対象に関する動向です。

これは少し意外だったのですが、

10年前に比較的多かったFRPを含む複合材料や主に金属製の管、

そしてFSW等の異種材接合部の検査について、

今も継続して注目されているようでした。

その理由が検査対象として難しいのか、既存の検査技術では不十分なのかは私の中で判断できていません。

以上のことから技術的な観点でいうと、

機械学習の支援的役割拡大と赤外線サーモグラフィーの応用展開、

そして既存非破壊検査技術の組み合わせが主たる動向であると感じました。

次に聴講した発表を抜粋してご紹介します。

X線応力測定

FRPでも活用できる部分があると考え、

本セッションを聴講しました。

過去にもX線応力測定のFPR(射出成型品)への適用についてご紹介したことがあります。

ここでは後述するsin2ψ法の結果と、

Mori-Tanaka理論を採用して繊維配向を考慮したマイクロメカニックスの結果に顕著な差が無かった、

ということを紹介しています。

※関連コラム

X線応力解析はcosα法が標準になりつつある

関連するいくつかの文献等でも紹介されていますが、

今はcosα法というものが主たる測定技術となっているようです。

以下、文献を参照しながら本技術をご紹介します。

※参照文献

前出の過去のコラムでもご紹介した従来の手法(sin2ψ法)と比較し、X線照射の精密回転機構が不要であるため、設備の簡略化や小型化が可能であることが基本にあるようです。

結晶構造(結晶が粗大でなく、強い配向性を持たない場合)を有する被検査体にX線を照射すると、

Braggの条件を満たした結晶から回折X線が発生します。

この回折線はリング形状をしており、デバイ環(デバイリング)と呼ばれているようです。

このリングの中心が入射X線の位置であり、その垂直上方向をデバイ環の原点とした場合、

これをα=0°として360°分の回折線が強度分布として得られるとのこと。

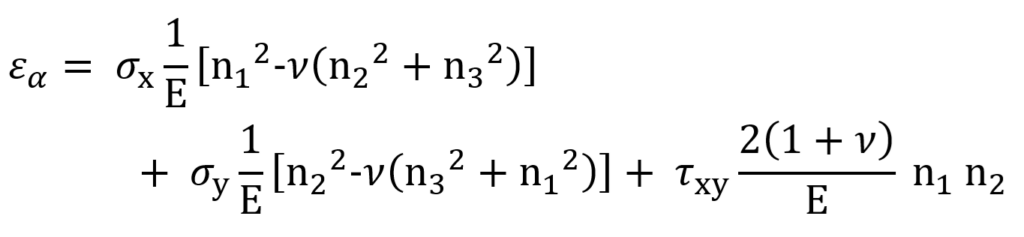

理屈の上でいうと中心角αにおけるひずみは、

下式(以下の参照文献の式(1))で示されるようにσx、σy、τxyで表現されると書かれています。

つまり、評価できる応力は”面内に限られる”といえます。

なお、nで示されるのは実験座標系から試料座標系への方向余弦、EはX線的弾性率、νは同ポアソン比です。

※参照文献

このように通常は、

「被検査対象の表層付近の応力のみを測定するため、

”面外方向(層間方向)”の応力は計測できない」

という前提ですが、この面外方向も含めた三軸応力を行おう、

というのが聴講した発表の主たる狙いのようです。

三次元応力測定の事例

スラスト転動疲労という、球が表面を荷重を受けながら転がることで生じる疲労現象を、

X線による三次元応力測定したという発表です。

各サイクル数ごとに応力測定を行い、

50サイクルというサイクル数が最も応力変動が大きい、

といったことも明らかにしています。

加えて面外せん断応力について、

実際に球が円形に転がった軌道の外側の応力が低く、

内側が低いといった応力分布状態を明らかにしたとのこと。

最後の部分は三次元応力測定ができたからこそ明らかになったことだと考えます。

機械学習の三次元応力測定結果定量評価への応用

同様にスラスト転動疲労試験の評価結果に関し、

三軸残留応力(残留応力であり、結果的にはMises応力として評価)、回折環の半価幅、残留オーステナイト体積分率で、疲労の定量評価を試みたとのことでした。

例えば残留オーステナイトは金属の疲労特性向上に効果があるなど、

繰り返し疲労との関係があると考えられています。

※参考情報

浸炭焼入れしたSAE4320鋼の転がり接触における残留オーステナイトの加工誘起マルテンサイト変態挙動

結果によるとサイクル数増加に伴い、残留応力は低下、半価幅は増加、オーステナイト体積分率は増加、といったサイクル数との相関がみられたようです。

定量化に向けてこれら3つを説明変数、スラスト転動疲労サイクル数を目的変数として、

重回帰分析、ランダムフォレスト回帰分析、多層パーセプトロンで回帰分析し、

精度を Root Mean Square Error(RMSE)で評価した結果、

多層パーセプトロンが最も精度が高かったとのこと。

ランダムフォレストも多層パーセプトロンも機械学習の一種ですので、

回帰分析にもこのような技術が使われることが一般的になりつつあると感じた発表でした。

なお、回帰モデル精度を確認するには適合度検定もあり、

過去の連載でもご紹介しています。

※関連連載

「 機械設計 」連載 第三十五回 FRP設計許容線図の回帰モデルの適合度検定と外れ値の検出

オンサイトでの鉄筋コンクリートの応力測定による劣化状態の評価

引張が主たる荷重モードであるトンネル天井部の鉄筋を、

一定角度を持った位置からのX線照射による応力測定を実施し、

モールの応力円で補正して実際に生じている引張応力を求めるというコンセプトでした。

割れの生じたトンネル内の天井部のコンクリートでは荷重による鉄筋の伸びが生じていると判断し、

その個所を斫って鉄筋を露出させ、電解研磨の後、X線応力測定を実施していました。

モールの応力円を使って計測値を補正するという考え方は私の中でとても興味深く、

強い異方性のあるFRPでも実用に耐えうるレベルで何かしらの応用ができるのでは、

と感じました。

被検査体の表面欠陥非破壊検査技術

主に断面が円形の管や軸を被検査対象とした非破壊検査技術に関する発表を聴講しました。

ハンマリングとそれによって生じる磁界変化を応用した打磁試験法、

サーモグラフィーと磁粉探傷を併用して軸方向と径方向を同時計測できる通電サーモグラフィー法、

という2種類の非破壊検査技術が紹介されていました。

打磁試験法での厚さと欠陥を同時に計測

なかなか興味深い発表でした。

ハンマリングにより共振させ、その際に生じる磁場の振動を検出する、

という力学と電磁気学のハイブリットの印象でした。

磁場の振動をFFTで周波数特性を整理することで、

板厚変化と相関のある固有値変動に関するデータを取得できるとのこと。

構造部材の主たる固有値である周波数帯の磁場変動を検出できる、

TMRセンサを選定したことも重要と理解しました。

TMRとは”トンネル磁気抵抗”のことで、2つの強磁性体の間に絶縁体が挟まった構造において、

上下の絶縁体の磁化の向きが平行の場合に電流が層間に流れやすく、

反平行の場合に当該電流が流れにくいというトンネル効果のことを言うようです。

詳細は以下の参照情報をご参照ください。

※参考情報

TMRセンサを円管の内部に設置し、外からハンマリングすることで、

管の厚みと固有値変動を評価していました。

結果、軸方向に加え、特に周方向の固有値が厚みの違いによってシフトすることを確認し、

円管の固有値計測にTMRセンサが有用であることのこと。

肉厚1mmの差で、およそ1000Hzの固有値のシフトがあるという質疑応答中の発言もありました。

ただ固有値だけだとあくまで平均厚みとして応答すること、

そして微小な欠陥の検出には限界があることから、

漏洩磁束探傷と組み合わせるということも行われていました。

組み合わせにより、0.5mm程度の微小な欠陥を確認することに成功し、

また打磁試験と漏洩磁束探傷試験での周波数スペクトルは干渉しないことから、

併用は可能と述べられていました。

直流/交流を用いた軸通電と磁粉探傷の組み合わせ

こちらも複数の非破壊検査技術を組み合わせることで、

検査工程を効率化したいというのが基本にあるようです。

通電サーモグラフィーという被検査体に直流または交流通電させ、

欠陥がある場合に生じる電流場の歪みによる発熱を見る検査と、

磁粉探傷を組み合わせています。

円筒形状の場合、軸方向に通電させることで周方向の欠陥(亀裂)は発熱を捉え、

軸方向の同欠陥は漏洩磁束を検知する磁粉探傷で検知するとのこと。

FEM解析が主でしたが浅い亀裂や軸に対して角度を有する亀裂を精度よく求めるには、

ある程度高周波(20kHz)の交流通電が必要であるとの結論に到達していました。

接合部の非破壊検査

こちらは偶然ですがFRPがその主たる検査対象でした。

超音波とトポロジー最適化による損傷同定

超音波を発生させるパルスレーザと、

受信機として用いるレーザドップラー振動計を組み合わせることで、

超音波の画像化を行っています。

一昔前まで受信機側が非接触だと、

パルスレーザによる超音波探傷精度は低い、

という話がありましたら今は技術的に改善しているのかもしれません。

この辺りは過去のコラムでも述べたことがあります。

※関連コラム

発表では損傷を同定することを念頭に損傷パラメータを導入したモデルを作成し、

当該パラメータとFEMの解析結果の差を最小化する計算を進め、

損傷パラメータを更新することを繰り返すことで損傷分布の最適解を求めています。

被検査対象はCFRPの平板と金属板の2種類でした。

損傷は切り欠きのようなものを平板に導入しており、

超音波を端面から入射するという手法をとっています。

通常の超音波探傷は表面側から入れるので、

端面(側面)から入れるというのは興味深かったです。

損傷の同定はできているものの超音波が損傷部を通過した後の下流側で誤推定されるという課題が生じたとのこと。

この課題を解決するため、複数の角度から側面入射させるというアプローチも紹介されました。

またFRPの場合、Lamb波と呼ばれる定在波が発生するとのことです。

厚み方向に対して対象に伸縮、屈曲するSモードと、

半対称に同運動の起こるAモードがあります。

FRPの場合、層間剥離個所近郊でAモードの多重反射や、

Sモードが変換されたAモードの発生するなどして、

前述の定在波の出現につながるようです。

結果的にはこれらの定在波が高振幅となり、

層間剥離の簡易的かつ定量的評価に活用できると述べられていました。

FEM上で層間に結合力要素を入れることで、

実測との相関も取れたことから損傷同定の可能性もあるというのが趣旨だと理解しました。

CFRPの超音波励起サーモグラフィーでの探傷評価

超音波励起サーモグラフィーをCFRPの探傷に適用する、

という発表もありました。

ここで発表されていた実験方法は大変シンプルで、現場でも適用可能かもしれないと感じました。

超音波ホーンでCFRP平板の片側を励起させ、

欠陥付近で生じる摩擦熱をサーモグラフィーで捉えるというものでした。

示されていた結論もなるほどと感じたもので、

開口幅 < 定在波の全振幅

という関係が成立した場合のみ、発熱現象がみられるとのこと。

励起に用いる超音波の波長が重要であること、

それに加えて被検査体を加振させられるのに十分な加振力が重要ということがわかりました。

接着界面への凸部形状付与による亀裂進展抑制効果

こちらもFRP関係でした。

接着界面の母材側(FRP側)に凸形状を対象に付与することで、

亀裂進展抑制効果が生じたという興味深い発表でした。

凸形状はプリプレグ成形時に一体構造物として成形しているようです。

2枚の対象形状であるFRP同士をフィルム接着剤で接着しています。

そしてこの接着剤を介して向き合う凸形状を電極としたキャパシタンス変化を、

接着層の非破壊検査に応用していました。

クラックが進展するとキャパシタンスが急激に低下することから、

凸形状が非破壊検査実施時の電極として機能することが示されています。

接着層の非破壊検査に加え、凸形状付与による接着層のMode Iの破壊靭性特性を向上させるという興味深い発表でした。

FRPへの応用について

最後に今回の発表も踏まえ、FRPへの応用について私見を述べます。

複数の非破壊検査技術併用は複合材料にも適用できると考える

非破壊検査の動向として重要と感じたのは、

複数の既存技術の併用です。

固有値計測と漏洩磁束探傷、

サーモグラフィーと磁粉探傷などが一例です。

2つの技術の欠点を補いあうという組み合わせの考え方は、

複合材料の設計思想と類似したものがあると考えます。

今、FRP業界における非破壊検査の主たる技術はタッピングか超音波ですが、

これら、もしくはそれ以外を組み合わせることで、

最終破壊につながる可能性のある欠陥(キズ)を捉えるという考え方が必要です。

特にGFRPの非破壊検査は難しく、私の中でも課題と感じています。

応力測定は成型後の製品に活用したい

X線を用いた応力測定では、

面外応力を含む三次元応力測定がトレンドであると感じました。

金属の世界ではそれほど重要でないという質疑も見られましたが、

異方性の強いFRPでは重要な技術になっていく可能性もあります。

ただFRPは強化繊維の配向に伴う異方性が強い、

つまり見方によっては結晶構造の異方性が存在する可能性もあるため、

X線応力測定自体に難しさがあるかもしれません。

熱可塑性樹脂をマトリックスとしたFRPが注目されていますが、

熱硬化と比べて成型後(冷却後)の残留応力は高いと感じています。

熱硬化性樹脂の場合は、硬化収縮がその評価対象となるでしょう。

もちろん熱可塑性樹脂がマトリックスの場合靭性の高さはあるものの、

強化繊維の配向や冷却プロセスの見直しで、

残留応力を減らせないかという議論が、

面内に加え、層間に対して議論できるようになると、

成型+積層配向+形状設計、という観点での議論が可能になるかもしれません。

FRPは放射線に対して大きな影響を受けないと考えられるため、

きちんと遮蔽した状態でのX線活用による三次元応力測定が常識になっていくかもしれません。

※関連コラム

支援技術として機械学習は活用できると考える

非破壊検査業界における機械学習の活用法としては、

画像化と検知への応用が主であると考えます。

特に画像化は機械学習が活かされやすい領域であると感じます。

既述の通り見えるべきものが見えない、無いものが見えるといったリスクはあるものの、

メリットの方が大きいのではないかというのが個人的な意見です。

検知については支援的機能という意味で、

今回はご紹介していませんが医療系ではある程度活用が始まっている旨の発表もありあました。

ここも抜け漏れをなくすという意味で重要でしょう。

最後に

これは当然といえば当然かもしれませんが、

改めてFRPは非破壊検査業界で検査しにくい特殊材料の一種という認識がある、

ということを感じました。

これは実務上でも感じるところで、

金属のようにきれいな材料に対する丁寧な評価と異なり、

FRPの非破壊検査はもう少し粗く、しかし全体を把握する、

というマクロの評価が必要とされるためです。

その一方でマクロを見すぎると、

肝心要の欠陥(キズ)を見逃すことになるため、

バランス感覚が必要といえそうです。

FRPへの非破壊検査適用を想定した場合、

最終的には複数の非破壊検査技術を用いて何が適切かを選び、

かつ選んだ非破壊検査も異なる方向で計測するなどの一工夫が、

最適化には重要であると考えます。

※関連コラム

FRP戦略コラム – 日本の 航空業界 発展に必要な非破壊検査と補修事業

Computed Laminography (CL)によるFRPの非破壊検査