Infrared (IR) によるFRPの非破壊検査

先月号の Composites World 電子版に Infrared ( IR )によるFRPの非破壊検査に関する記事が掲載されました。

記事は以下のURLです。

http://www.compositesworld.com/articles/thermography-the-big-picture-gets-bigger

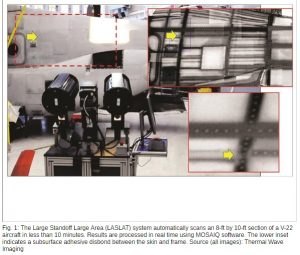

上記の記事中ではV-22(日本ではオスプレイという名前で有名です)の機体のIR検査の様子の写真が掲載されています。

( The image above is referred from http://www.compositesworld.com/articles/thermography-the-big-picture-gets-bigger )

FRPの安全性や品質を担保するのに欠かせないのが非破壊検査。

繊維と樹脂が層状に重なり合うその構造から、

内部の破壊進展が最終破壊に直結する特殊なFRP材料。

そのためこの材料を扱うにあたり、

非破壊検査に対する概要知見は必須といえます。

現段階ではFRP、特にCFRPの非破壊検査に対しては「 超音波探傷 」がずば抜けた実績があります。

超音波探傷の強みは”ごく薄い欠陥”を音波の反射や透過の違いといったシグナルをベースに検知できること。

装置もシンプルで A scanだけ行うような装置であれば持ち歩けるような小型のものも普通に販売されています。

価格もこなれており、100万円弱でそれなりの検査機器を一式そろえることができます。

その一方で超音波検査の欠点は大きく分けて3つ。

– 複雑形状に対する検査が困難。

– 表面、または底面近辺の検査が困難。

– 一度に検査できる検査視野(検査範囲)が一般的に狭い。

この3点は様々な設備設計、特にプローブの設定によりある程度の改善は可能ですが、

原理原則上、超音波の限界の一種といえます。

その一方でIR検査は以下の特性を持っています。

– 一度に検査できる検査範囲が広い。

– 表面近辺の検査精度が高い。

– ある程度の複雑形状でも検査が可能。

つまり、超音波の弱点を補う関係にあるのです。

今日のコラムではIR検査技術についてもう少しだけ掘り下げ、

技術的な部分の概要把握と実際に使う場合の重要点などについて考えてみたいと思います。

IR検査技術とは

ものすごくシンプルにいうと、

1. IRで対象物を温める

2. 加温をやめ冷却工程の温度を観測

3. 冷却スピードの違いにより空気層や欠陥層の存在を抽出

という工程が検査の基本になります。

空気層は繊維や樹脂と比較し断熱層としての機能が高いため、

空気を含有する欠陥が存在していると”冷めにくくなる”ということになります。

この冷めにくさの違いを欠陥として検知するのがIR検査技術の概要です。

上記の Composites World 電子版の記事によると1960年代からIR検査技術については検討が始められていたようです。

最初にこのような検査コンセプトを考え付く人は本当に発想が豊かで、

敬意を抱いてしまいます。

IR検査技術の限界

上記では超音波検査の弱点を補うものとしてIR検査を紹介しましたが、

当然ながらIRも様々な限界があります。

その一つが不均一加熱です。

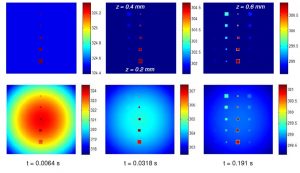

下記のコンター図をご覧ください。

これはテフロンフィルムを内部に含有させた人工欠陥を有するCFRPのIR検査の事例です。

Zは深さ方向、tはIRの照射時間を示しています。

(The image above is referred from http://www.ndt.net/article/qirt2014/papers/QIRT-2014-095.pdf )

これを見ると同じ照射時間でも均一に照射できている上段と照射の不均一が見られる下段で、

検知できている欠陥のサイズや深さに差異が認められるのがわかると思います。

(論文中では上段が不均一加熱、下段が均一加熱と書かれていますが恐らく誤記だと思います)

このようにIRを以下に均一に照射し、かつ照射される側もその熱をできるだけ均一に受ける、

ということが高精度の検査に重要といえます。

ただし実際は平板形状のようなものを検査するわけにはいかず、

程度の差はあれ必ず表面に凹凸を持っているのが一般的な製品の形状です。

さらにIR検査の特性を活用するためにも一度の照射で、

できる限り広い範囲を検査したいというのがIR検査をやろうとする方の本音ではないでしょうか。

いずれにしても不均一加熱という検査精度を低下させる不可避の現象があるということは理解しておいた方がいいかもしれません。

そしてもう一つの問題が深さ方向への検査精度の低さです。

超音波でも高周波(私のCFRP検査においてはのイメージでは15MHz以上)の超音波プローブを用いると、

深さ方向の減衰が大きく、表面から深い位置にある欠陥を検知しにくくなる傾向があります。

しかしIR検査の場合は熱伝導の不均一性、

特にFRPのように層間の熱伝導が面内の熱伝導と比較し大幅に低いという特性上、

深い点はほとんど見られないというのが現状のようです。

この辺りをもう少しすっきり理論的に述べているのが以下の論文の抜粋です。

詳細内容は読んでいただければと思いますが、

上記で述べていることをわかりやすく書いてくれています。

(The image above is referred from http://www.ndt.net/article/qirt2014/papers/QIRT-2014-095.pdf )

この2点がIR検査の限界であることを前提として理解しておくことは必要であると考えます。

IR検査技術の基本理論

もう少しだけIR検査について踏み込んでみたいと思います。

現在一般的にIR検査技術の理論として用いられるものの一つとして、

Thermographic signal reconstruction ( TSR )

というものがあります。

TSRというのはパルス波のIR検査においてよく適用される理論とのこと。

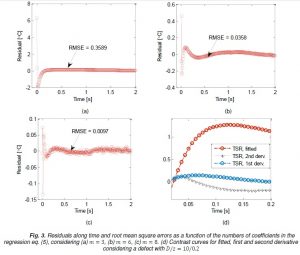

TSRは以下の式で示す回帰の理論がベースになっているようです。

![]()

ノイズを低減させながら照射時間と温度の振れ幅のずれを最小化するモデルを見つけるというのが第一段階のようです。

実際には評価を行いながら上記の回帰式において、

CFRP評価に適したmを見つけるための評価を行っており、

その時の結果を以下に示します。

(The image above is referred from http://www.ndt.net/article/qirt2014/papers/QIRT-2014-095.pdf )

上図中のRMSEというのは root mean square error の略語のことでいわゆる最小二乗近似における誤差のことを意味しています。

グラフのうちaからcはTSRの回帰式のうちmをそれぞれ3、6、8と変化させており、

その時のRMSEがそれぞれ0.3589、0.0358、0.0097とmの増加により徐々に減少していることがわかります。

RMSEが減少するということは近似精度が高いということを意味しており、

このことから論文の筆者はmは8として設定し、

実際の評価した結果を上図グラフ中のdで示しています。

多少のばらつきはありますが、2回行った評価でもRMSEは0.1以下に収まっているように見えます。

このようにして実際の材料に適した回帰式を設定、

つまりmを決め、決めた後はその回帰式に基づき、

IR照射とその後の対象物の温度変化を予想することで、

欠陥を可視化するというのが大まかな流れのようです。

そして深さ方向に対する欠陥検知の精度を高める、

という目的で提案されているのが

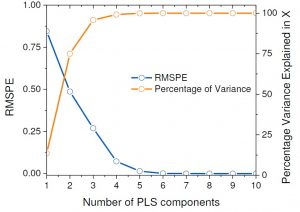

Partial least squares thermography ( PLST )

です。

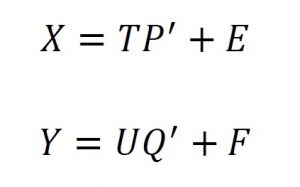

IRパルス照射による表層温度変化Xと画像化処理工程の時間をYとし、

以下のような式で表されるとのこと。

(The image above is referred from http://www.ndt.net/article/qirt2014/papers/QIRT-2014-095.pdf )

(The image above is referred from http://www.ndt.net/article/qirt2014/papers/QIRT-2014-095.pdf )

これらの式をNIPALSと呼ばれるアルゴリズムで計算し、

スコア、重量、荷重、内部係数(詳細は不明です)といったものをインプット。

このPLSというモデルの適用でのポイントは、

PLS component の数である

と書かれています。

TSRの時と同様、実測の結果と誤差を調べた結果を以下に示します。

(The image above is referred from http://www.ndt.net/article/qirt2014/papers/QIRT-2014-095.pdf )

この結果からPLSのcomponentは6個以上にすることでIR検査において十分な精度が得られるという検証結果がかかれています。

この論文ではこの後、TSRとPLSTの両モデルでの比較などを行っていますが、

IR検査精度に関する明確な差異は認められず、

強いて言うならばTSRの方が検査結果精度が高い、

と述べられていました。

もちろんPLSTはモデルの検証が不十分であるため、

最適化を行うことでさらに精度が上がっていくだろうとも述べられています。

その他、今回理論部分のご紹介に使った論文のURLを以下に添付しますので、

興味ある方は参考までにご覧いただければと思います。

http://www.ndt.net/article/qirt2014/papers/QIRT-2014-095.pdf

理論詳細の議論はこの手のアルゴリズムの専門家に譲るとして、

ここで理解いただきたいのは、IR検査の結果得られたデータの解析精度は、

モデルに依存し、かつそのモデルは現在も研究が進められているという点です。

とりあえず設備を使って得られた結果が予想したものかどうか、

という点だけを評価するのではなく、

自らの対象とする材料や形状によって測定条件や解析条件の修正が必要である、

ということを理解することが大切であると考えます。

IR検査の今後の活用について

個人的にはIR検査は今後、FRPの本格的な産業化には極めて重要な技術の一つになると考えています。

今はまだそのフェーズにありませんが、

CFRPやGFRPが本当の意味で量産品として生産されるようになると、

技術検証が不十分な製品で市場問題が起こり、

その反省を踏まえて必ず非破壊検査に立ち戻ることがわかっているからです。

今後もCFRPの検査の主軸は超音波であることに疑いの余地はないでしょう。

※コメント

もちろん一部であると思いますが、使い方によってはX線による検査も可能なると思います。

ただし、X線の場合は被曝回避のために遮蔽が必要なこと、

装置が大掛かりになることについては注意が必要です。

そして上述の通りIR検査は超音波の弱点を補う特性を持っています。

そのためIR検査技術のFRPへの活用の一案として、

「超音波とIR検査を組み合わせる」

ということが考えられます。

3次元形状を有する製品の表層の広範囲を検査する役割、そして検査表面近辺検査としてIR検査を、

応力が集中するため初期に破壊すると考えられる部分や重要箇所の検査を超音波で行うことにより、

出荷前の段階で危険性のある製品が市場に出回ることを食い止めることができるようになります。

よくFRP製品を100%検査するのか、という質問をされることがありますが、

量産立ち上げ初期の段階では間違いなく100%検査すべきでしょう。

特にFRPのように内部欠陥や内部破壊が最終破壊の起点になる材料の場合、

非破壊検査は間違いなく100%検査すべきです。

長い期間製品を作製するにあたり実績が積まれてくれば検査頻度を段階的に落とす、

ということも考えられますがこの段階に到達するにはかなりの実績が必要である、

というのが私の考えです。

その場合、超音波だけでは量産検査が難しいですが、

IR検査のような検査速度が比較的早く、検査範囲も広い技術を適用するというは一案かもしれません。

今日のコラムではIR検査を中心にFRPの非破壊検査について書いてみました。