CFRP、GFRPの設計に重要な 疲労限度線図

今日の はじめてのFRP のコラムではCFRPやGFRPの 疲労限度線図 について考えてみたいと思います。

業界問わず、業種問わず、FRPという単語で関連する方と、

非常に多くお話をさせていただき、また意見交換をさせていただくことが多いのですが、

FRPの疲労について闊達な議論をすることはほとんどありません。

FRPの根幹は設計であると本コラムで何度も述べてはいますが、

最も大切なのはその製品存在価値を説明できるコンセプトです。

その次に重要なものとして事業性が挙げられますが(対象は営利団体である企業などの場合です)、

それ以上に重要で忘れられがちなものに

「安全性」

があります。

これは設計の中の技術項目で最上位に位置する極めて重要な考えです。

最近複数の顧問先でもこの話をするよう心がけておりますが、

安全性の議論が後回しになるケースが後を絶ちません。

その行く末が市場問題に直結するということは別のコラムで述べた通りです。

一度問題が起こってしまうとその挽回に莫大な時間と費用、

そして何より製品をご購入いただいたお客様を危険にさらし、

結果としてその企業の存在意義を問われることになります。

そこで今日はFRP製品(CFRP、GFRP)の安全性を考えるときに必要な疲労限度線図を引き合いに種々考えてみたいと思います。

そもそも安全性とは何か

ここは今一度考えてみる価値があると思います。

私の考える安全性。

それは、

– 想定される厳しい環境下である

– 複数の問題事象が同時に起こる

という極めて困難な状況において、

「製品を購入したお客様の危険を回避するために必要かつ想定できる手立てを打つこと」

です。

「想定」という単語が条件にも対策に部分にもかかれていることに要注意です。

これは、

「どれだけ人の英知を集結させたとしても実際の現象のすべてを予測することは”不可能”」

ということを示唆しています。

つまり、仮に私が今までの経験を駆使して全力を尽くしたとしても、

本当に100%安全か、といわれればそれは

「限りなく100%に近づけるための努力はするが100%という確率は自分の力では無理である」

といわざるを得ません。

基本的に人間の行うことに対して100%というのはありえないのです。

これが私の思考の根幹にあります。

優秀な経営者や技術者はここを本当に良く理解しています。

経営者としては、経営リスクを取って前進をする、

技術者は技術的にマージン(いわゆる安全率)を高めて設計をする、

ということを当たり前に行っています。

安全性に対する意識の高い方ほど、その危険性やリスクに対する意識も極めて高いのです。

このように製品を世の中に出すということにはリスクを伴う、

ということを一歩下がって冷静に考えることが、

「安全性を考えるということの第一歩」

になります。

FRPにおける安全性担保に必須の疲労評価

材料の選定や初期設計には一般に静的試験を行います。

ご想像の通り引張や圧縮、せん断などがそれにあたります。

評価では曲げ試験を好む方もいますが、

曲げ試験は引張と圧縮の組み合わせですので特に設計評価としては不適切です。

この辺りは来年のセミナーでもご紹介したいと思っています。

それに対し疲労試験というのは、繰り返しの力をかける試験のことを一般的にはいいます。

セミナーで疲労試験の説明をする時に使う画像の抜粋を以下に示します。

(The image above is referred from FRP consultant seminor slides)

この時に重要なのは平均応力(上図中σm)と応力比(同R)です。

1点目のポイントは平均応力を静的破壊強度に対しどの位置に設定するのか、

という所にあります。

もちろん応力比によっても試験の意味合いは変わってきますが、

あまりにも高い荷重をかける設定をしてしまうと破断までの繰り返し数が少なすぎて、

疲労曲線(上図中の曲線)を引くことができず寿命予想ができません。

その一方であまり高い繰り返し数を狙ってばかりでは、

試験時間が極めて長くなるというデメリットがあります。

もちろん製品要件を設定した段階でどのくらいの繰り返し荷重とサイクル数に耐えなくてはいけないのか、ということについてあらかじめ要件を決めておくことの重要性は言うまでもありません。

2点目のポイントは応力比の設定です。

よく何も考えず応力比は0.1で設定するという方がいます。

応力比の詳細の説明は省きますが、応力比が0以上1以下であることは「引-引」のモードでの試験になります。

実際に使われる製品が常に引張の方向に力がかかっているのであればそれでいいのですが、

一般的には引張だけで製品が成り立つことは少なく、圧縮のモードも入ってくるはずです。

そのため応力比がマイナスである「引-圧」か1より大きい「圧-圧」での評価をすることも重要となります。

この辺りの試験計画が立てられるか立てられないかで後述する疲労限度線図が書けるか書けないかが決まってきます。

FRPにおける疲労評価で重要な荷重負荷モードの考慮

異方性のない(少ない)金属などでは真ん中がくびれた丸棒形状の試験片で評価をするのが一般的です。

FRPは異方性がありますが、まずは0°方向でいわゆるT11の試験片で応力比を変更することで引張と圧縮の疲労物性を取得します。

しかし、どうしてもT11の試験片でできないものがあります。

それは

「面内せん断、層間せん断」

の評価です。

(S12、つまり面内せん断はUDでは±45°のT11と同じ形状の試験片を使いますが、正確にはT11の試験片ではありません)

これはこれ用の試験片を準備しなくてはいけません。

後述する疲労限度線図まで考えるかどうかは要議論ですが、

少なくとも製品が使われる荷重負荷モードでの応力比にて、

面内せん断と相関せん断は評価しておくことが重要といえます。

疲労限度線図とは

グッドマン線図(Goodman diagram)とも呼ばれます。

横軸に平均応力、縦軸に応力振幅をベースに描写する線図です。

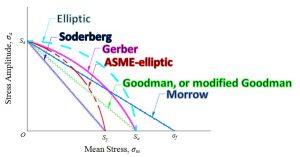

詳細は割愛しますがグッドマン線図以外に、降伏限度、修正グッドマン、Soderberg、Gerber、Morrowといった線図もあります。

(The image above is referred from http://www.engineeringarchives.com/les_fatigue_meanstressequations.html)

今回のお話では修正グッドマン線図(FRPはそもそも降伏しないためグッドマンと修正グッドマンはほぼ同じという前提で話を進めます)をベースに話をします。

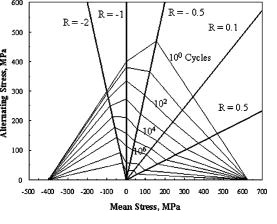

詳細はひとまず置いておくとして、下記の図を見てみてください。

(The image above is referred from

http://solarenergyengineering.asmedigitalcollection.asme.org/article.aspx?articleid=1457576)

細かい線の書き方は今回のコラムでは述べませんが、重要なのはまず原点から引かれている直線の種類です。

反時計回りにX軸の次にR=0.5、0.1、-0.5、-1(Y軸)、-2というように、応力比Rごとに異なる直線が存在しています。

これが疲労試験の肝です。

つまり多くの応力比で疲労強度を求めた方が多くの点を打つことができるということがわかります。

ここでいうグッドマン線図上の点というのはある設計的観点から耐えてほしいサイクル数(例えば10E6サイクルなど)の時の疲労強度を意味しています。

規定するサイクル数ごとにグッドマン線図が引かれるイメージになります。

そのため、いびつな形状の線がいくつか引かれていますが、そこにはサイクル数がかかれているのです。

サイクル数が上がることにこのいびつな形状の面積が小さくなっていくのがわかると思います。

つまり、

「このいびつな形状、つまりグッドマン線図の内側の荷重環境で使う限り、想定するサイクル数で製品の”材料”は破壊しない」

ということを意味しているのです。

ここでいっているのはあくまで”材料の評価である”ということはご注意ください。

これがグッドマン線図を用いた設計の基本的な考え方です。

上記のグッドマン線図でみていただければわかりますが、

X軸でいうと負の領域、つまり圧縮に比べX軸の製の領域、

つまり引張の方がこの材料の場合耐えられるサイクル数が高い、

といった全体の様子も見ることができます。

FRPは特に異方性の高い材料であるため、圧縮側または圧縮と引張の組み合わせ(応力比でいうとマイナスか1以上)の評価をすることが極めて重要です。

もちろん使用される製品の荷重負荷形態が応力比でいうと大体-1くらいである、

ということがわかっていればそこだけ評価すればいいですが、

初期荷重として圧縮がかかっており、そこからさらに圧縮の荷重負荷が起こる、

または使われ方によって圧縮と引張の比率が変化する、

といったことがわかっている場合、グッドマン線図により幅広く材料の疲労特性を評価することが必須となります。

この辺りは以下の動画なども一つの参考になると思いますのでご覧いただければと思います。

尚、当然ながら疲労曲線の引き方、グッドマン線図の引き方には極めて高いレベルの知見が必要です。

最小二乗法で近似線を引く、上記の見本のようにその点をただ単に結ぶ、といったシンプルなやり方ではなく、

各社各様でこの寿命曲線の考え方があります。

この辺りがFRP設計の中における安全性について、

本当の意味での「根幹」となる部分です。

いかがでしたでしょうか。

FRP製品の長期利用における安全性を考慮した基礎的な考え方を書いてみました。

もちろんここで書いたことは出発点の部分だけであり、

実際は試験のやり方から近似曲線の描写方までかなりの技術知見が必要です。

ただ、基本的な考えは不変ですので、自社で設計を行う場合はこのあたりを綿密に検討した上で、自社製品の安全性を担保するということが重要かもしれません。

ご参考になれば幸いです。