eVTOLのシートにも用いられるFRPとその評価

eVTOLのシートにも用いられるFRPとその評価について述べたいと思います。

AAMのシートにもFRPが構造部材の一つとして適用される確率は高い

AAMの一つであるeVTOLのシート材にFRPを構造材の一つとして適用する、

というリリースが RECARO AIRCRAFT SEATING から出されました。

RECARO AIRCRAFT SEATING REVEALS eVTOL SEAT AT AIX 2025 DEVELOPED WITH EVE

2025年4月上旬にドイツ Humburg 開かれていた Aircraft Interiors Expo 2025で公開されていたようです。

この展示会は毎年開かれており、

2026年は4月14から16日の予定で開催されるようです。

※参照情報

このシートはeVTOLで最も受注数が多いといわれているEVEとの共同開発であることが述べられており、当該機体に搭載される可能性は高いと考えられます。

EVEについては、過去にコラムで取り上げたことがあります。

※関連コラム

Advanced Air Mobility(AAM)の概況と構造材に用いられるFRP部品の型式証明

EVEが採用しているシート材に用いられるのはGFRP

シート材は複数の材料で構成されていることが、

冒頭紹介したリリース記事で述べられています。

主にはアルミニウム、チタン、そしてFRPです。

そしてこのうちFRPはGFRP、すなわちガラス繊維強化プラスチックであるとのことです。

マトリックス樹脂はエポキシとの記述もあります。

内装材は従来難燃性を考慮し、熱可塑性樹脂を用いることが多かったのですが、

少なくともEVEは熱硬化性樹脂を用いようとしているようです。

熱可塑性樹脂をシート材に用いることに関する情報は、

例として以下のようなサイトで述べられています。

※関連情報

Composites becoming the standard in aircraft seats / JEC Composite

Structural component for an airplane seat (J-hook)

航空機のシート材に求められる技術要件は第一に軽量化、第二に難燃性、そして第三に衝撃吸収性

空を飛ぶ構造部材のうち、内装材に対する技術的要件に改めて触れます。

軽量化が第一

従来の航空機はもちろん、AAMでも同一と考えられるシートへの要求事項の一つが”軽量化”です。

航空機の業界では軽量化が命であることは、

過去のコラムでも何度か触れています。

※関連コラム

Composite製航空機による 二酸化炭素排出量 低減効果

難燃性について従来は熱可塑性樹脂が主だったが熱硬化でも徐々に実現しつつある

シートも内装材である以上、難燃性も無視できません。

内装材が燃えやすいというのは、

客室の人命をリスクにさらす最大要因になりえます。

従来は難燃特性が元々高い熱可塑性樹脂をマトリックスとしたFRPを難燃材料として検討することが多かったですが、徐々に熱硬化性樹脂にもその特性を有するものが出始めています。

熱可塑性樹脂では硫黄元素Sを含むものは、

難燃性が高いことも紹介したことがあります。

※関連コラム

ガラス繊維強化/フェノール樹脂製の耐熱性と難燃性を有するハニカム

The Museum of the Future の被覆材に用いられた難燃性熱硬化FRP

PPS をマトリックスとした Toray Cetex(R) TC1100 と FAR 25.853 難燃性評価

衝撃吸収性もシート材に必要

これは用途ならではの要件とも言えます。

衝撃吸収性が求められるのは、有事の際です。

有事の一つはハードランディングなどの、強い衝撃が加わる状況といえます。

本観点を念頭に、航空機向けシート材の評価についてご紹介したいと思います。

航空機向けのシート構造材の緊急着陸時の安全性評価の例

航空機向けシート材の評価例として参照したのは以下の論文です。

論文の概要

3人が横並びで座るシートを例にモデルを構築し、

緊急着陸した際、着座している人の頭部と腰部にどのような力がかかるのかを非線形の衝撃解析で評価することで、

予め決めた要件値と比較することで乗客の安全性を確認すると同時に、

シートが構造部材として成立するか否かを確認するというものです。

シートの認証試験も意識しており、技術要件が定量的かつ明確なのが特徴です。

参照したCFR

評価において参照しているのはCode of Federal Regulationsと呼ばれる北米の連邦規則集のうち、

CFR 25.561と25.562というものです。

それぞれ、以下のサイトで中身を見ることもできます。

論文中に引用されている式も明記されており、

規則としてはかなり明確かつ親切な印象です。

なお、参照論文中の式(1)で示される頭部に関する衝撃の算出式はCFR 25.562に記載があります。

※参考情報

CFR 25.562 Emergency landing dynamic conditions

評価は力のかかる方向と前列/後列の共存有無で3条件で実施

参照論文中のTable 1に評価条件が示されています。

初速約38から48km/hで、座面が水平状態、もしくは同座面が60°上に向いた状態で、

それぞれ正面から衝撃が加わった場合を想定しています。

座面が水平状態の場合について、追加で前後席の2列での評価も行っています。

前後座席間の距離については同論文中のTable 3に詳細の記載があります。

前席の背面から後席の座面前部までの距離は最小76mmであり、

エコノミークラスの席としても狭めの印象です。

この座席の存在は、衝撃時に乗客が頭部に受ける衝撃に影響することが、

後述する結果で示されることになります。

なお、結果の紹介は前列/後列が共存している場合での評価を中心に後述します。

衝撃解析はLS-Dynaを使用

解析ソフトはLS-Dynaを使用し、非線形での衝撃解析を実施しています。

この際、動的評価の基本としているのは論文中の式(2)として示される下式になります。

![]()

Mは有効質量、Cは粘性減衰、Kは全体剛性、Fextは外部荷重、U”は加速度、U’は速度、Uは変位をそれぞれ示しています。

シートの形状と材料

形状は論文中のFigure 4、5、材料についてはTable 4、5、6に示されています。

形状について

一般的なシート形状をベースにしており、

初期/改良2つのモデルの大きな違いはヘッドレストや背面シート形状に加え、

金属材料をベースにするか、FRP部品を適用するかの違いにある、

と書かれています。

乗客のモデルについては、

Anthropomorphic Test Devices(ATD)という衝突試験ダミーの一般的なものを用いているようです。

体重が設定は77.1 kgとの記述は有ります。

ATDの進化は進んでいるようで、性別や年齢を想定した仕様が存在することに加え、

多軸センサで様々な方向の加速度や角速度も計測できるようになっており、

実際に人が受ける衝撃に関する情報を高精度で収集することも可能になっているとのことです。

※参考情報

DTS計測器と衝突試験ダミーの進化 ~衝突試験ダミーとは~ / Marubun

シート形状について詳細な説明は記述されていないためあくまで文献中の画像を見ての印象ですが、

初期モデルと改良モデルの違いとして、座面、背面ともに薄肉化されており、

座席の保持部にFRPが使われているのがわかります。

一体型だったPC/ABSのアロイも分割化の上で小型化されており、

徹底した軽量化が図られているという印象です。

あくまで計算上ですが、トータルで48%の軽量化に成功した旨がTable 14に記載されています。

特にFRPを多く用いた座席の足部分は軽量化率が63.6%に達しており、

FRP適用による軽量化効果が出ていることがわかります。

材料について

主にはアルミ、チタン、ポリマーアロイ、ポリエチレンフォーム、CFRPです。

アルミはA2024-T3(Al-Cu系)、A6082-T6(Al-Mg-Si系)、A7075-T6(Al-Zu-Mg系)、

チタンは3AL-2.5V(α-β合金)、ポリマーアロイは前述の通りPC/ABSです。

ポリエチレンフォームはEthafoamという製品でWebで調べた限り該当する番手は無いようでしたが、

FRと記述があるため難燃グレードであると想像します。

※参照情報

CFRPはT300/5208であり、エポキシ系のマトリックス樹脂とT300炭素繊維を組み合わせています。

Table 6のデータからUD材料であることがわかります。

本評価におけるFRPの取り扱いについて、もう少し見ていきたいと思います。

CFRPの取り扱い

いくつかポイントがあります。

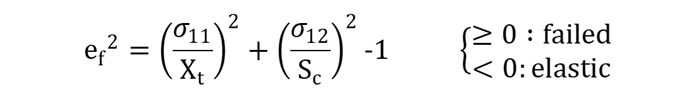

異方性の取り扱い

UD材料なので強い異方性があることから、スカラー量であるMisesでの破壊要件を設定しています。

要件の閾値値として参照論文中の式(6)、(7)で示されるnSFまたはnSUが1を下回ると、

それぞれ降伏破壊、または脆性破壊をするとのことです。

同式(5)には各方向性における応力値の差分や合成成分を二乗してスカラー量としたσvMが導入されており、これがMises応力であると考えます。

前出のnSFやnSUは、σvMを当該破壊挙動につながる応力値でそれぞれ割った際の絶対値とのことです。

破壊現象発生の閾値

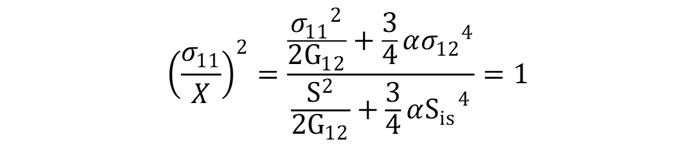

Chang-Chang criterionというものを適用しています。

これは強化繊維とマトリックス樹脂の破壊を分類して予測可能で、

実際の破壊現象の”進行”有無を判断する際に使うとのこと。

この破壊判断の閾値は、強化繊維の引張と圧縮、同様にマトリックス樹脂の引張と圧縮について個別に設定されており、論文中の式(8)から(11)に示されています。

当該理論はLS-Dynaに実装され、解析に使用されているようです。

式中の各文字の意味は、参照情報でも示したNASAの論文のp.31をご覧いただくといいかと思います。

少し調べたところ、この理論の元になっている理論は複数あり、

その一つにYamada-Sun criterionと呼ばれるものがあります。

せん断荷重モードを主とした破壊確率を考慮したモデルを、

シンプルな計算式で示すことに成功しています。

ポイントとなっているのはUDのCFRP破壊現象が生じる際、

繊維と垂直方向の破壊がFRPとしての破壊を制御できない(恐らく関与しないという意味)という仮定により、

破壊の閾値を適切に設定できるという提案を行った点にあるようです。

その後、非線形の面内せん断変形現象の導入が行われ、

引張と同時に生じる面内せん断破壊が破壊の主体となる形としました。

引張荷重負荷により面内せん断破壊が支配的に起こることと示した、

画期的な一歩といえると思います。

これは参照情報のNASAの論文のp.34の下部の式に示されています(下式)。

実際に生じる応力を材料強度で割る、

すなわち余剰応力がどのレベルにあるかという比率が閾値設定の肝ですが、

これらを念頭に参照文献中の式(8)(下式:引張での繊維破断有無の閾値)をみてみます。

すると、面内引張りと面内せん断のそれぞれの余剰応力の二乗の数値を加算したものから、

1を差し引いた後の数値の正負で破壊するか否かを判断していることがわかります。

Chang-Chang Criterionは引張しか評価できない形態ですが、

本基本理論を応用して圧縮破壊現象も同時にとらえるようにしたものが、

今回の衝撃解析で用いたChang-Chang Criterion の基本であるという印象を受けます。

※参照情報

A Study of Failure Criteria of Fibrous Composite Materials / NASA

またこのようなFRPの破壊現象をとらえようという近年の取り組みの一つとして、

機械学習を応用したMultiscale Modelingをご紹介しました。

※関連コラム

要素の設定

どのような要素を設定したかの記述が参照文献中のTable 7に示されています。

Shell、Solid、Beam、Seatbeltの各要素には、

Belytscho-say、Constant stress solid element/Fully integrated S/R solid、

Hughes-Liu、Belytscho-sayを用いているとのことです。

恐らくそれほど特殊な要素設定ではないと考えます。

ここからは結果の記述となります。

要素数の違いは最大応力算出結果に大きな影響はなかったがコンター図に違いがある

シート後部の足部の最大Mises応力値は、

要素数を692、2768、11,052と変えてもその差は数%程度である結果が示されています。

参照文献中でいうとFigure 8とTable 9がその結果に該当します。

Table 9によると要素数が小さいほど、メッシュが細かいほど計算時間が長いことが示されています。

ただコンター図を見ると、メッシュを細かくすることでFigure 8の足部の下部付近に応力値が高い部分が生じているのがわかります。

シミュレーションで最も重要なのは”抜け漏れが無いこと”であるのを踏まえると、

この事実を流してはいけません。

最大応力だけを見ればいい、というわけではないからです。

メッシュの切り方も重要であると感じます。

衝撃評価結果

結果については、前列/後列が共存している場合を中心に述べます。

当該結果については詳細より前に、前後列が存在する条件での画像を見たほうがイメージが付きやすいものと考えます。

参照文献中のFigure 12がそれに該当します。

実際に起こることを想像すると恐ろしいと感じた方もいるのではないでしょうか。

乗客とシート材についてそれぞれ見ていきます。

シートは乗客が後ろから衝突するシートの足部の応力が高い

金属部とCFRPと分けて評価しています。

金属部品について

乗客が後ろから衝突し、それを受け止める影響によりシートの足部に高い応力が発生していることが分かります。

数値自体は大きい印象もありますが、実際に安全率を参照文献集のTable 10で確認すると、

最も小さいのがLocation 53の1.37であることが分かります。

つまり構造材料の破断強度に対して最低でも30%程度の余力があるということになります。

当然、航空機は離着陸や乗客の離着席という繰り返し荷重により、

疲労による強度低下が想定されることの配慮は必要ですが、

構造材としての成立性を判断する一指標になることは間違いありません。

CFRP部品について

同様にコンター図のFigure 14をみると、ほとんど応力が生じていないことが分かります。

乗客の衝突などの衝撃イベントが生じた際、

シートの足部と背面のフレームが変形によってそのエネルギーを吸収するため、

CFRPには力がかからなかったものと考えます。

この結果を踏まえると、

CFRPが使われる部品には荷重があまり生じないため、

今回の評価結果に限ってでいうと、

より軽い樹脂製品や短繊維のGFRPを採用するという考えもあるでしょう。

乗客への衝撃は座面に衝突する影響が一番大きい

乗客の座る位置によって衝撃の数値は異なり、

参照文献中のFigure 11で示されるDymmy 3の位置が最も衝撃が大きい傾向にあります。

頭部への衝撃(HIC)が520.7 unit、腰部の最大荷重が-4.51kNで、

それぞれ閾値である1000 unitを下回り、-10.012kNを上回った(絶対値で下回った)という結果になっています。

シミュレーション上だけではありますが、

型式証明に耐えうるシート材の構成になる可能性が示されたと解釈できるでしょう。

最後に

航空機のシートは機体でいうと二次構造材です。

二次構造材において軽量化が重要なのはもちろんですが、それは燃費や輸送能力だけでなく、

構造材の選定や形状が今回紹介紹介したように有事にどのような影響を与えるのか、

という範囲まで目を向けることが重要です。

本評価でいえばシート材の一部をFRP化で軽くすることで、

緊急着陸時に人が衝突することによる衝撃を、

変形によって吸収する機能を果たすシート足部の形状や材料選定の自由度を広げる、

といったことができたのではないか、という考えもできます。

さらには背面に用いられるFRPの積層配向によって剛性を下げ、

人が衝突した際にシートの背面自体が変形することで、

衝撃吸収性を高めるといったアプローチもあるのではないでしょうか。

FRP適用の一例のご参考になれば幸いです。