耐火と断熱を実現する高機能ゲルコート PureRED Vol.176

FRPの中で最も実績のあるガラス繊維を強化繊維とした GFRP。

この成形体の最外層にはゲルコートと呼ばれる層を形成するのが一般的です。

ゲルコートは塗装前の下地という役割に加え、外観改善等の役割も兼ねています。

この辺りは以下のコラムでも取り上げたことがあります。

※ GFRP積層に用いる ゲルコート

※ FRP製風力発電ブレードの最外層に使用する HexPly XF

このゲルコートに新たな機能性を付与させようという取り組みの方向性の一つとして、

「火や熱に対する耐久性」

というものがあります。

今日は Finnester Coatings Oy という企業の製品である、

耐火と断熱を実現する高機能ゲルコート PureRED というものについてご紹介します。

PureRED の概要

こちらは動画を見るのが最適だと思います。

https://vimeo.com/finnester/webinar1

これは表層に RED と呼ばれるコーティングを行ったGFRPにトーチを当てている画像のようです。

左下に表面温度が表示されており、

各温度でどのような変化が生じるのかということが書かれています。

300℃を超えたあたりでオレンジの日らしきものが見え始め、

表面に白色変化が生じているのがわかります。

表面が熱膨張により膨れ上がり、

部分的に炭化しているような様子も見えますが、

それ以降は1000℃近くまで大きな外観変化が無いことがわかります。

同時に表層が灰色っぽいもので覆われ、

一定以上の変化を抑制する不動態膜のようなものが形成されているように見えます。

いずれにしても燃えてもおかしくないGFRPがこのような耐火性を示しているのは、

大変興味深い結果といえます。

PureRED の技術的なポイント

技術的なポイントを少し掘り下げてみたいと思います。

参考にしたのは以下のサイトです。

https://www.finnester.fi/products/purered-trinity/

上記の動画にあったものと全く同じかはわかりませんが、大変興味深いのが

「今回のゲルコート層は複数層である」

ということです。

より具体的には Trinity Ti、Trinity Z、Trinity 500という3層に分かれています。

それぞれについて以下のように述べられています。

・Trinity Ti: Thermal insulation layer なので、断熱層に該当します。推奨膜厚800μm。

・Trinity Z: Ceramifying protection layer なので、セラミックによる保護層の役割です。推奨膜厚600μm。

・Trinity 500:High gloss finish なので、光沢層です。推奨膜厚100μm。

つまり、表層はあくまでも光沢層という従来のゲルコートに近い役割を示し、

その直下にセラミック層を形成する保護層があり、

さらに下に母材であるFRPに熱が伝わらないようにする断熱層が存在するというイメージです。

このコーティングのマトリックスは不飽和ポリエステルという、

ごくありふれた熱硬化性の有機化合物です。

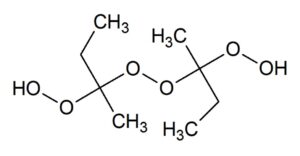

そのためこの系にMEKP、つまりメチルエチルケトンパーオキサイド (methyl ethyl ketone peroxide) という、

過酸化物のラジカル硬化開始剤を投入して硬化させる、と書かれておりこれは一般的なラジカル硬化反応です。

methyl ethyl ketone peroxide の構造式を下図に示します。

The image above was drawn by FRP Consultant

一点、希釈溶剤としてスチレンが使われていることには考慮が必要です。

続いてこの製品の技術データシートを見てみます。

https://www.finnester.fi/site/assets/files/3203/tds_pure_red_trinity_eng_v2_may_2020.pdf

特徴として述べられているのが、一般的なゲルコートと同様に使えること、

火にさらされたときに煙などが出にくいこと、さらにハロゲンを使っていないということです。

耐火と断熱という性能発現の背景

どのようにして耐火と断熱性能を発現しているのか。

この点についてみていきます。

いくつかのステップで化学的な変化が生じているというのがポイントのようです。

温度域ごとに生じていることを述べていきます。

※>200℃

有機物の残成分が熱分解。若干の燃焼応答が発生。

※300?350℃

設計されたコーティングの体積膨張が発生。有機物は消滅。

コーティングのセラミック化が進行。

※550?600℃

燃焼応答の消滅。体積膨張の停止。セラミック層による保護機能発現。

※750?800℃

セラミック層構築完了。

※>1100℃

断熱安定機能発現(1時間以上)。

つまり、有機物は300℃程度までで熱分解し、

それ以降はコーティング自身の体積膨張とセラミック層構築により、

耐火と断熱という性能を両立させるというのがコンセプトになります。

熱伝導率については過去に何度かコラムでも取り上げたことがあります。

※ 熱伝導特性を活用した FRP 繊維配向評価と 熱伝導率 の基本

この辺りを見ると、膨張することによる断熱性能発現の意味は分かるかと思います。

更に興味深いのがセラミック層を形成するという部分。

恐らくですが、

「このコーティング剤の中には、金属錯体等の有機金属化合物が含有されており、

熱がかかることによって有機物が抜けて金属酸化物が生成する」

というメカニズムでセラミック層、すなわち金属酸化物膜が形成されているものと考えます。

最下層として書かれていた Trinity Ti はその名の通り、有機チタン化合物だと考えます。

本事象は熱的な反応でも示されています。

PureRED の Heat Release について、

100℃から300℃で吸熱反応、すなわち金属酸化物における有機物の離脱に伴う吸熱反応がでています。

Heat Release については過去のコラムもご参照ください。

※ PPS をマトリックスとした Toray Cetex(R) TC1100 と FAR 25.853 難燃性評価

またPureREDをコーティングした3mm厚みのPMMAに対し、

1000℃近い火で20分間あぶっても、

逆側の温度は200℃超で抑制されており、

高い断熱性能を示していることもわかっています。

体積膨張という物理的な変化に加え、

セラミックスという無機物による盾を用いることで、

耐火と断熱を実現しているのが今回ご紹介した製品に対する技術的なポイントです。

FRPだけにこだわらず無機物の導入といった、全く新しい切り口での機能性を取り入れていることが、

今回のような性能発現につながったのです。

今後、FRPは海外を中心にインフラや建築などへの更なる適用拡大が期待されており、

火や熱に対する高い要求にさらされる可能性があります。

このような状況になった時、FRPという母材に関する検討だけでなく、

コーティングという視点で要求を満たす、

という柔軟な姿勢が不可欠だと思います。