GFRPの機械・物理特性に対する冷熱サイクルの影響に関する研究

FRPは強化繊維とマトリックス樹脂を組み合わせた複合材料です。

ここで重要なのは複合材料である以上、

これらの材料は機械的に分離できるということです。

完全には相容れない関係にある複数の材料を組み合わせているため、

環境温度の上昇、降下によって応力が発生します。

その原因が、

「線膨張係数の差」

です。

FRPの中で最もよく使われているガラス繊維強化プラスチック(以下、GFRP)が、

温度変化を繰り返し与える冷熱サイクルでどのような特性変化が起こるのかについて、

代表的機械特性の引張強度、曲げ強度、並びに同物理特性であるそれぞれの弾性率を軸に、

評価を実施した研究例についてご紹介します。

参照した研究

今回取り上げたいのは日本材料学会の以下の研究です。

オンラインで読むことが可能です。

橋本 国太郎 他、GFRP材料の機械的特性に対する高温域の温度サイクルの影響、日本材料学会、2024、73、5、p.p.394

研究の概要

Image above was drawn by AI, ordered to show “heat and cool contrast” by a graphical content

研究の内容を適宜抜粋の上でみていきます。

技術的なポイントについては随時私見を述べます。

本研究は低温状態と高温状態を繰り返す冷熱サイクルに暴露されたGFRPが、

どのような材料特性変化を示すかを評価したものになります。

評価材料

Eガラスと不飽和ポリエステルからなるGFRPを基本としています。

炭酸カルシウムなどの充填剤は添加されてないとのことです。

強化繊維について

強化繊維形態は一方向材と二方向材であり、

前者はサーフェスマット+ガラスマット+ロービング(ガラスの連続繊維)、

後者はガラスマット+ロービングクロス(目付:800g/m2)の構成です。

ロービングクロスというのは、

ガラスロービングを0°と90°の方向に織った、

いわゆる平織材です。

マトリックス樹脂について

マトリックス樹脂である不飽和ポリエステルは、

同前者がイソフタル酸系、後者はオルソフタル酸系です。

オルソ系とイソ系はジカルボン酸の構造が違う

前者は芳香族ジカルボン酸の配位がメタ位、後者は同オルト位です。

不飽和ポリエステルは付加重合の一種であるラジカル重合により重合しますが、

この構造の違いがマトリックス樹脂としての性能に影響を与えることが知られています。

オルソ系と呼ばれる方がより汎用的で、イソ系は対候性を中心に性能が高いと言われています。

芳香族環に結合したカルボキシル基による配向性が特性変化の一因である可能性

有機化学の観点からこの事実を考察してみましたが、

もしかすると「置換芳香環における置換基の効果」という考えが当てはまるかもしれません。

カルボキシル基はメタ配向で安定する

芳香環というのはいわゆるベンゼン環のことで、

置換基というのはそのベンゼン環に何かしらの官能基(化学構造式)が結合するイメージです。

フタル酸の官能基であるカルボキシル基(-COOH)が芳香環の水素と置換した際、

「メタ配向性不活性」

を示すことが知られています。

つまり、カルボキシル基はメタ位の場合に安定化しやすいということです。

その結果として、メタ位にカルボキシル基が結合するイソ系のほうがより安定化し、

耐候性が高くなることにつながっていると推測します。

マトリックス樹脂の熱的特性とVf

荷重たわみ温度は70℃程度と書かれており、

そこからガラス転移温度(Tg)は80から90℃と書かれています。

TgはDMAで計測するのか、DSCで計測するのかによって数値は異なりますが、

DSCベースであれば不飽和ポリエステルのTgはおよそ70から80℃程度と推測されるため、

概ね妥当な推定かと思います。

Vfも同様にそれぞれ44.8%、51.1%とのことで構造部材相当の繊維が含有されています。

ただこのVfの値をそのまま真に受けてはいけないでしょう。

ハンドレイアップで成形した今回の試験片には、

必ず気泡が存在しているはずで、

”ボイド率”を考慮することが必須です。

評価前に乾燥させることで、冷熱サイクルにおける水分量の影響を除去しています。

個人的には水分は除去せずに冷熱サイクルを行った方が、

加熱時の加水分解、並びに氷点下のような水分が凍結する温度まで冷却する場合の、

水分体積膨張による応力発生の影響が見えると考えます。

冷熱サイクル

-5℃と75℃を繰り返すサイクルです。

冷熱サイクル試験ができる機器を用いています。

低温から高温のサイクルは、

-5℃、75℃をそれぞれ30分維持、

低温から高温への昇温工程が1.5時間、

逆の工程が2時間と書かれています。

サイクル数は最大210サイクルとのこと。

設定温度は夏季、屋外での試験片の温度実測値を基本に決めています。

アプリケーションを意識した条件設定は良いと思いました。

材料特性評価

引張(JIS K7164)、曲げ(JIS K7017)の2種類の試験で評価しています。

冷熱サイクルの負荷をかけられたGFRP材料特性の特性変化を把握するのが目的です。

引張は妥当な評価ですが、

ロービングやロービングクロスといった連続繊維を強化繊維とするFRPの特性評価において、

曲げ試験は同一基材/樹脂構成、同一厚み形状の試験片間での相対比較”しか”できません。

何度も述べているように、

異方性の強いFRPの評価において複合モードの材料評価は、

結局何の特性を見ているのか分離不可能だからです。

曲げ試験は引張と圧縮が同時に起こる複合モード試験になります。

よって、一方向材と二方向材の曲げ特性の比較にはあまり意味がないことは加筆しておきます。

冷熱サイクルによるFRP中のマトリックス樹脂の劣化を見たいのであれば圧縮試験が妥当です。

研究の結果概要

同様に結果とそれに対する私見を適宜述べます。

冷熱サイクル試験後の引張特性

一方向材について、平均値を見る限り、強度、弾性率共に上昇の傾向にあります。

同時にサイクル数の増加に伴って結果のばらつきが大きくなるものの、

当該サイクル数増加に伴う特性変化はt検定によって有意差があると判断されています。

二方向材は一方向材ほど顕著ではありませんが、

サイクル数に応じた若干の当該平均値向上が認められます。

研究論文中では、この事象はGFRP内の水分量の減少によってもたらされているだろう、

との考察が展開されています。

これはこれで一理あるかもしれませんが、

本点についての私見は後述します。

合わせて破壊形態を画像で見ています。

つかみ部で破壊したものはチャック間の材料破壊が軽微である以外は、

表層の剥離とその間の層の破壊に伴う面外への変形という点で差異は認められないと書かれています。

ここは私も同意見です。

破壊形態を見るのは、最終製品の破壊形態を予測するという観点からも大変重要で、

FRP評価では鉄則といえます。

冷熱サイクル試験後の曲げ特性

一方向材は引張試験同様、冷熱サイクルによる特性の向上が認められています。

二方向材については、引張特性と比較して冷熱サイクルによる特性低下が若干見られる印象です。

引張試験と同様、冷熱サイクルによる特性向上は水分の影響が一因である、

という論理展開は同様です。

それに加えて二方向材で特性が低下傾向にあるのは繊維と樹脂の界面接着力低下が疑われる、

との記述があります。

二方向材の方がマトリックス樹脂の破損状態が側面から見やすい可能性

曲げ試験の結果から見えた特筆すべき冷熱サイクルによる変化は、

二方向材の破壊形態といえるでしょう。

論文中のFig.19を見ると、

破壊後の試験片は冷熱サイクル後に白色変化領域が増加する傾向が認められます。

論文中では剥離等の現象である可能性が述べられているものの、

詳細の考察は述べられていません。

冷熱サイクルによる破壊後の試験片における白色領域増加について、二方向材はロービングクロスにより試験片の長手方向と幅方向”それぞれ”に連続繊維が配向しているため、トランスバースクラックやその垂直方向に進展した破壊の状態が側面から良く見えたものと考えます。

試験片の幅方向、つまりFig.19の奥行き方向に強化繊維が配向している場合、

繊維を縫うようにして進展したクラックを側面から直接観察することができるためです。

この破壊は引張による破壊だけでなく、圧縮による破壊でも生じます。

マトリックス樹脂の破壊は長手方向に強化繊維が多く配向する一方向材では、

層間破壊は生じる一方で側面から見える垂直方向の破壊は抑制される傾向にあるため、

一方向材のほうが破壊に伴う白色領域の発生が少なかったように見えたものと推測します。

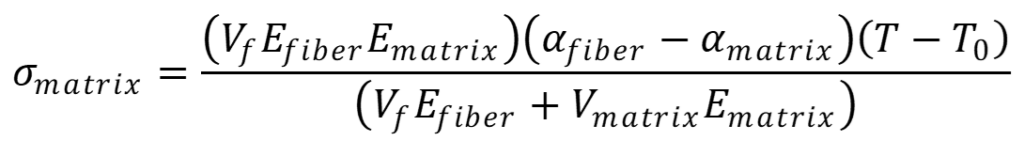

内部応力の算出

これは大変良い切り口と思いました。

強化繊維とマトリックス樹脂の間の線膨張係数差により、

冷熱サイクルで生じる内部応力を計算しています。

算出式は論文中の式(3)として述べられています。

内部応力算出式

内部応力算出式は以下になります。一部、略称表現を変更しています。

分子は線膨張差、温度差が大きいほど内部応力が高くなることを意味しており、妥当だと考えます。

その前にあるVfに強化繊維とマトリックス樹脂の弾性率をかけている項の意味がよくわかっていません。

分母は複合材料としての”みなしの弾性率”を算出していると考えます。

剛性(弾性率)が低い方が自らの変形により応力緩和が起こることを考えれば、分母にこの値が記載されたのは意外でした。

もしかすると、変形が抑制されているという前提なのかもしれません。

この式について参照したのは以下の論文のようです。

上記の文献を確認しましたが、この内部応力算出には以下の別の文献を参照していました。

内部応力の算出結果

ガラス繊維の線膨張係数は 5.0 X 10E-6 [/℃]、

マトリックス樹脂の同係数は 5.5から10 X 10E-5 [/℃]として算出し、

75℃では一方向材で10.4から19.7MPaの引張応力、二方向材で同8.8から16.7MPaの引張応力、

-5℃では同様にそれぞれ4.7から9.0MPaの圧縮応力、4.0から7.6MPaの圧縮応力が、

内部応力としてそれぞれ発生したと計算されています。

この考え方は冷熱サイクルに限らず、

温度変化を想定しなければならない製品設計開発において、

是非とも取り入れたい考え方だと思います。

最後に考えるべき技術的観点を述べます。

冷熱サイクルで特性が上がったのは硬化反応が進んだ可能性

冷熱サイクル後でGFRPの材料特性が向上した傾向が結果として示されていました。

その原因として水分との関係が述べられていますが、

個人的にはそれに加えて

「未硬化部分が昇温によって硬化が進行した」

可能性を考えています。

不飽和ポリエステルは室温硬化型のラジカル重合で樹脂化しますが、

室温環境では必ずしも完全には硬化反応が終わるとは限らず、

未硬化部分も残留する可能性があると思います。

このような状態の樹脂が今回のような70℃という室温より高温の環境に暴露されることで、

硬化が促進した可能性も考えられます。

この仮説を簡易的に確認するには、

例えば加熱前後(今回でいえば冷熱サイクル前後)でTgを計測するのが一案です。

Tgの計測には機械的な評価が主であるDMAよりも、

比熱変化を見るDSCが望ましいでしょう。

同時に硬化反応に伴う硬化収縮も起こるはずで、

この寸法変化も冷熱サイクルに対する材料の変形応答時に発生する応力変化につながったと推測します。

材料特性のエラーバーの大きさと非破壊検査結果の相関

今回評価に用いたGFRPは一方向材、二方向材ともにハンドレイアップ、

つまり手作業による積層成形です。

ハンドレイアップは高荷重加圧成形であるオートクレーブやオープンモールドに比べ、

内部に気泡が残りやすく、それが層間剥離等の破壊の起点となる可能性があります。

結果を見ると強度、弾性率共にエラーバーが大きい印象ですが、

そもそもこれら試験片の非破壊検査を行った結果との相関が知りたいところです。

例えばエラーバーの大きな試験片群では

非破壊検査で欠陥(きず)と疑われるものが多い傾向にあるか否か、

といった相関関係を評価するのが一案です。

もし冷熱サイクル前の試験片についても非破壊検査をしておけば、

冷熱サイクル後に再度検査を実施し、

当該サイクルに伴い内部破壊が発生、または進展したかといった評価を行うことも可能でしょう。

積層位置のどのあたりで破壊が生じやすいかということを捉えられれば、

その知見を基本として製品設計の際の積層構成設定への知見として応用することもできます。

荷重負荷状態の方がマトリックス樹脂の熱劣化は促進する

これは樹脂を含む高分子の特性ですが、

今回のように外から力がかからない状態よりも、

何かしらの外部荷重をかけられた方が、

機械的、物理特性低下につながる熱劣化が促進されることが知られています。

分子鎖の構造と表層損傷が劣化を促す

化学的にいえば高分子鎖が伸びて熱劣化等の主因である酸素導入を促すことに加え、

外部応力によってFRP表層に微小なクラックが入るとそれが酸素浸透と暴露面積拡大につながり、

結果として熱劣化を大きく促進させるというメカニズムがある程度明らかになっています。

この辺りについて興味ある方は以下のような論文をお読みいただくのが一案です。

※参照情報

冷熱サイクルのGFRP材料特性への影響理解の一例として、

今回ご紹介した研究例が参考になれば幸いです。

※関連コラム

「 機械設計 」連載 第四回 「 曲げ試験 」は意味がない?!

はじめてのFRP 汎用FRPのマトリックス樹脂 不飽和ポリエステル ( UP )