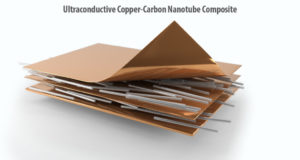

CNTとCuを組み合わせた MMC による高導電性材料 Vol.157

( The image above was referred from https://revolution-green.com/ultraconductive-copper-carbon-nanotube-composite-advance-ev-motors/ )

自動車業界の大転換の一要因として注目を集める「電動化」。

今やその流れは、巨大企業でさえも技術開発を急ぐために、

企業再編に乗り出すようなインパクトを与えるまでになりました。

このような流れを受け、

「電動化を後押しする基礎材料に関する研究」

が世界中で活発化しています。

今日はFRPも属する複合材料の領域において、

マトリックスが金属である

「 MMC ( Metal Matrix Composite ) 」

の一種として、CNTとCu薄膜を組み合わせた導電性材料の研究についてご紹介します。

今回取り上げるのは、 Oak Ridge National Laboratory が出した、

以下のリリース記事になります。

Title: New composite material revs up pursuit of advanced electric vehicles

https://www.ornl.gov/news/new-composite-material-revs-pursuit-advanced-electric-vehicles

CNT / Cu のMMC材料コンセプト

CNTを導電性向上に向け使用するという研究自体は決して珍しいものではありません。

今回大きな前進とみられているのが、

「CNTを配向させ、マクロスケールのサイズでMMCを具現化した」

ということのようです。

単層カーボンナノチューブ、つまり single-wall CNTs を、

エレクトロスピニングによって特定方向に配向させることに成功し、

いわゆる構造制御ができるようになったようです。

エレクトロスピニングについては、過去に以下のコラムでも取り上げたことがあります。

※ FRP学術業界動向 磁性を有する 感温性 紫外線硬化 複合材料

さらにその上にCuを蒸着、つまりスパッタリングすることで薄層を形成させ、

Cu薄膜 / CNTs / Cu薄膜という積層構成を実現したとのことです。

(下地となるCuは予めテープ状のものを用いるようです)

このつくり方を用いたことで、

「4cm幅で10cm長さのテープ」

の製作に成功したと書かれています。

CNT / Cu で構成されるMMCの性能

述べられているのは、電気特性と機械特性です。

導電性は従来のCuと比べて14%改善、

また機械特性については同材料と比べ最大20%改善したとのことです。

この辺りの詳細については、以下の論文に述べられているようです。

Copper – Carbon Nanotube Composites Enabled by Electrospinning for Advanced Conductors

https://pubs.acs.org/doi/10.1021/acsanm.0c01236

改善率はそれほど大きくはありませんが、

比較されている材料が金属の中でも高導電性を有するCuであることを考えると、

画期的だというのが個人的な印象です。

複合材料の基本コンセプトである、

「異なる材料を組み合わせて、構成材料の性能を改善させる」

というものをきちんと踏襲できている好例といえます。

CNT / Cu の MMC に関する今後の展開

次に考えているのは double-wall CNTs 、二層カーボンナノチューブとのこと。

CNTについて、上述したエレクトロスピニングと異なる積層手法、

例えば超音波スプレーコーティングとロール転写技術等によって、

1m長さ等のより産業用途に適用できるようなサイズのものを研究中とのことです。

ある程度のサイズを有するMMCができれば、

ステンレス製のメタルコアとCuのワインディングで構成されるモーターへの適用が可能となり、

今回の薄膜MMCはこのワインディングシートに使えると見込んでいるようです。

鉄損が少なく、モーターの効率が向上することは、

近年、電動自動車関連で一指標とされる、

「 DOE’s Vehicle Technologies Office’s 2025 electric vehicle target 」

の実現に一歩近づくと期待されているとのこと。

これを実現するには動力密度を高め、

より具体的には同じサイズのモーターで8倍の出力を実現する必要があり、

そのキーになっているのは材料の改善であると繰り返し述べられています。

DOE’s Vehicle Technologies Office’s 2025 electric vehicle targetについては、

以下のところ読むと概要が掲載されています。

https://www.energy.gov/sites/prod/files/2017/06/f34/edt000_boyd_2017_o.pdf

最上位のスローガンとして掲げられているのは、

「 2025年までに $6 / kW( 100 kW Electric Drive System の場合)」

というエネルギー単価ですね。

今回のMMCは性能が高くなる見込みがある一方で、

最終的には上記のコスト要求を満たすか否かの議論にさらされることは間違いないでしょう。

とはいえ、地球環境の維持と改善を上位概念として、

自動車業界で言えば電動化への取り組みは不可避であり、

それが顧客支持有無へとつながる時代になったということは、

今、多くの方が認識するに至っています。

また上記のDOE’s Vehicle Technologies Officeの情報によると、

コストだけでなく、

「 High Power Density Ferrite PM Motor 」

という永久磁石をベースにしたモーターのエネルギー密度に関する評価も行われており、

コストばかりではなく、現状の課題を技術的に解決するための取り組みも行われています。

いかがでしたでしょうか。

要素技術に関する取り組みは、今後も重要であることには変わりなく、

逆に今のような先の読めない時代だからこそ、要素技術の研究開発にどれだけ真摯に取り組めるのか、

ということが産業界にも強く求められていると感じています。

FRPという考えから一つ視点を上げ、

「複合材料として何かできないか」

ということが、FRP業界全体にも求められています。

複数の業界を俯瞰的に見ながら、

機能性を発現する要素技術に対して研究開発を重点的に行う。

このような積極姿勢が、今後の材料や素材の存在価値向上に求められていると考えます。