Aeromart Nagoya への Visitor 参加

今日のコラムでは先週名古屋で開催されていた Aeromart Nagoya の訪問について述べてみたいと思います。

Aeromart Nagoya とは

フランスに本体の有る BCI Aerospace が主催する商談重視の展示会です。

業界としては航空宇宙に特化しており、出展企業数はあまり多くないものの、目的意識をもって出展、参加する企業が多いため世界的には好評のようです。

概況などについては以下のページで見ることができます。

http://nagoya.bciaerospace.com/jp/

Aeromart Nagoya 全体の印象

参加したのは2日目の午前中でした。

業界特化のため出展企業も参加者もあまり多くないこともあり、会場に十分に広い通路が確保されて歩きやすく、また非常に見やすかったです。

入ってすぐは Airbus のようなOEM、日系の川崎重工等がオープンなブースを構えていました。Aeromartは展示ではなく商談がメインであるため、ブースの一つ一つは小さめです。

そして意外だったのが自治体の参加率の高さです。

地元愛知県や名古屋市はもちろん、東京都、群馬県、福島県、岐阜県といった航空機業界の産業育成に力を入れる行政の参加が多かったです。日本だけでなく、マレーシア、韓国、台湾といった東南アジア、東アジア諸国の国としての参加もありました。

それ以外だとやはり多いのが機械加工の企業。航空機に使われる材料のほとんどが金属であると考えれば当然かもしれません。

また海外のAeromart(日本以外では韓国、北米、フランス等で開催されています)と異なり、FRP関連企業が多かったと感じました。

一例としては積水化学工業、UCHIDA等が展示していました。

話を実際に聴いて興味深かった企業を抜粋してご紹介します。

stratasys

3Dプリンター に関する試作品などを展示していました。

stratasys については過去に以下のようなコラムでも述べたことがあります。

Stratasys Additive Manufacturing が A350 XWB の3Dプリント部品提供元に選択

A350XWBでは航空認証を取得した難燃性 PEI ( Polyethe imide )ULTEM 9085を軸にブラケット等を製造している、という話は以下のようなプレスリリースでも述べられています。

https://www.aerospacemanufacturinganddesign.com/article/stratasys-to-3d-print-airbus-a350-xwb-parts/

尚、適用可能なマトリックスはABSのような汎用樹脂や熱可塑性PU( Polyurethane )から、PA、PC、PEEK等のエンジニアリングプラスチック、スーパーエンジニアリングプラスチック等まで幅広いです。

昨今の 3Dプリンターの需要は主に工場のようです。

現場で必要とされる特殊形状のジグや台等をオンサイトで作れるということにメリットを感じているケースが多いとのこと。

航空機のような少量のものは別として、量産という使い方よりは複雑な形状のものをいろいろ作るという少量多品種の使い方がメインというのは今も昔も変わらないようです。

FRP関連で行くと、試作型が興味深かったです。

平均して10ショットくらいしか持たないようですが、FRP側が形状追従できるかどうかは別として様々な表面形状の型を作れるというのが最大の強みといえます。

当然3Dプリンティングですので微小な段差ができてしまいます。ラピットプロトタイプなので層状に積層していくためです。

そのため、成形面は平滑仕上げが必要とのことでした。より具体的には研磨後にエポキシでコーティングするイメージのようです。

一例として以下のような型と成形物が展示されていました。

( The image above is photographed by FRP Consultant Corporation )

別途 Stratasys から送られてきた資料によると、型として用いる材料はABS、ASA ( Acrylonitrile styrene acrylate )、PC、PA12+CF (ST-130)、PEI ( ULTEM ) であり、やはり熱可塑だけあって概ね120℃程度(250°F)程度が主なーターゲット温度域のようです。

一部 FDM Master + Tooling Prepreg、FDM Master + High Temp Wash-Out といった最大700°F(約399℃)という所まで対応のものもあるようです。

尚、FDMとは Fused Deposition Modeling/熱溶解積層法 のことです。

線膨張係数の情報ももらいましたが、やはり熱可塑なので線膨張は47?106 [10-6K-1]程度ですので、金属型や熱硬化の型よりは大きめであることを考慮の上、型の寸法を設計することが肝要です。

線膨張の成形における重要さは以下のコラムでも述べたことがありますので、そちらも合わせてご覧ください。

Factoryポータルというサイトがあり、そちらから見積り依頼ができるとのことで、試作型を3D プリンターで行いたい方は一考の余地ありかと思います。

ZEUS

フッ素系やPEEK等の特殊性樹脂の熱収縮チューブ等を販売する企業です。

引き抜き成形を得意としており、医療業界のカテーテルなどへの納入実績は歴史があるとのことでした。

PEEKが生体適合性が高く、フッ素系材料が極めて安定的な材料であることを考えればイメージできることですね。

それ以外にも航空機業界では PEEK Insulated Wire として紹介されているように高温環境でも耐えられる絶縁や断熱材料として、ワイヤーハーネスのスキンにも用いられているそうです。

この辺りのことはこちらのページでも書かれています。

ZEUS の有するラインナップ全般に言えるのが、高い耐熱性と耐薬品性を基本とした特殊な部類に入る高分子材料といったところでしょうか。

上述の通り多くはチューブ状ですが、引き抜き成形の技術を応用し、再小径 0.2 mm 程度のフィラメントやリボン、そしてフィルムがあることがFRP業界への適用の可能性を示唆しています。

繊維や繊維加工業界の企業が多く存在するFRP業界では、材料そのものを他のものに変更する、ということで新たな機能性を発現させるということは常に検討を続けるべき内容といえます。

例えば、PTFEのフィラメントを一部にいれることで、成形時における材料の移動性を上げる、熱硬化性をマトリックスとした場合、その表面に熱可塑性のフィルムを被覆させることで摩擦係数を低減させるといった考えもできます。

新明工業株式会社

自動車をターゲットとした生産設備、サービスなどを主力とする大手企業です。

中部地方ではかなり有名な企業だと思います。

上記の企業の子会社の一つに新明東北マシナリー株式会社があり、この企業がCFRP(炭素繊維強化プラスチック)のスカーフ補修を行うためのマシンヘッドを開発したとのことで概要が発表されていました。

このマシンヘッドは重量が40kgで、650 X 650 X 500 (L/W/H 単位 mm)程度で航空機の機体の補修を想定(あくまで一例だと思います)して作られたようです。

新明東北マシナリー株式会社の方にお話をうかがったところ、開発にはJAXAも深くかかわっているようです。

曲率 R800以上であれば、そこにマシンヘッドを設置することが可能で、スカーフ加工、またはステップ加工が可能とのことです。尚、一度加工を始めた後は自動的に進行するとのことでした。

狙いとしては補修工程の時間圧縮とのことです。

目視や非破壊検査等で損傷の見つかったCFRP大型製品は、損傷個所を除去し、そこに新たな材料を盛り付ける形で補修を行うことが一般的です。

これらの工程は航空業界においては工程規格(Process spec: 最近も月刊機械設計でこれに関する記事を書きました)で規定して運用しますが、要件設定には極めて繊細な評価が求められます。

損傷個所の検知方法、補修の許される場所、深さ、そのサイズ。

補修を行う場合の工程の詳細(例:スカーフ加工であればその角度詳細等)とその記録の残し方。

補修後の検査方法等など。

上記について細かく規定しなくてはいけません。

さらに言うと、スカーフ加工にしてもステップ加工にしても繊維を除去してしまうため、その個所の複合材料としての繊維連続性が失われるのは事実。

そのため、一般的には補修である Rework ではなく、 Repair として認識され、その管理は極めて厳重となります。

上記はあくまで航空機業界だから、という見方もありますが安全に関する基本的な考えは業界問わず一緒です。

いずれにしてもFRPのうち炭素繊維を用いるCFRPは補修という考えで製品を長持ちさせる、そして補修事業をビジネスとするという今までのものづくりと異なる考え方が必要になってくるでしょう。

上記の設備が新たなFRP業界の事業性改善に一石を投じることになることを期待したいと思います。

GACCT(岐阜航空機部品クラスター)

日電精密工業株式会社を窓口に、複数社で構成された民間クラスターです。

岐阜県の企業で構成されています。ホームページは以下の所にあります。

http://www.nsk-cp.co.jp/GACCT/

複数社がそれぞれの強みとなる技術を持ち寄ることで、一貫生産ネットワークを構築した、というのがその大枠です。

日電精密工業は主に高精度のプレス技術を有し、自動車エンジン、スマートフォン半導体部品、医療用メス刃等の実績を有する企業のようです。

航空品質認証である JIS Q9100 を有し、航空機業界での更なる活躍を目指しているようでした。

航空機業界については従来技術を応用したCFRPのプレス加工やレーザー加工に関する取り組みをしているとのこと。

実際の展示では、日電精密工業のレーザー加工機を用い、サイコロの目の数を丸穴で加工した六面体や中心部を丸穴加工したものを組み合わせた多面体等が展示されており、接着剤無しで組み立てられる精度を実現しているとのことでした。実際に触ってみましたが、きちんとかみ合っているイメージでした(少し力を入れれば分解できる程度)。

それ以外にも平面を任意の形に加工できるということを示した例が展示されていました。

以下に展示されていたものを示します。

( The image above is photographed by FRP Consultant Corporation )

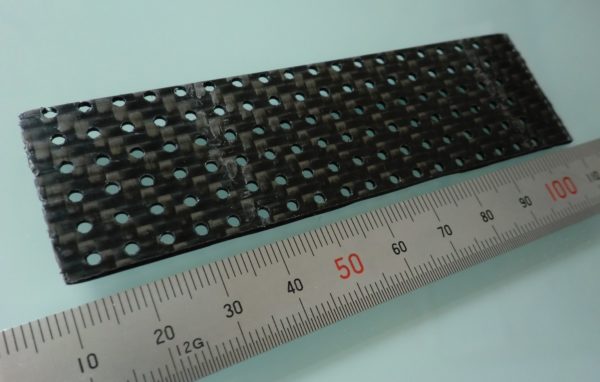

CFRPプレス加工では株式会社ツカダが以下のようなプレスによる穴あけ加工サンプルを展示していました。マトリックスは不明ですが熱可塑性樹脂で、繊維は3Kの炭素繊維とのことです。以下にその写真を示します。当然熱硬化性CFRPであっても硬化後は同様の加工は可能ですが、未硬化のものについてはトライしたことが無いとのことでした。

( The image above is photographed by FRP Consultant Corporation )

当然穴あけ加工ができるということだけを言いたいのではなく、このようなパンチングで熱硬化はもちろん、熱可塑でも厚さ数ミリ(およそ 1?3 mm程度のようです)までであれば加工できるということを提案したい、というのが意図だと思います。

耐久性にも配慮しており、数千ショットであれば問題なくできるとのこと。

個人的には上記のレーザー加工やパンチング加工はは積層構成に応じたカットパターンのカットに応用したいところです。

現在裁断機で行っている作業は非効率な上、それがパンチングでできれば非常に楽だと想像します。非常に興味深い技術ですね。

今日のコラムでは、航空機業界に特化した商談会の様子についてFRPに関連する部分について抜粋して書いてみました。

個人的には期待以上に色々な企業が居る一方、なかなか情報が外に浸透していないということを感じました。発信する側のマーケティングの課題なのかもしれません。

顧客が興味を抱く技術情報(特に定量的技術評価)を積極的に発信し、取り組みを理解してもらうという、技術的観点からの情報発信マーケティングが重要です。

その一方で、情報発信が効果を発揮するのはその裏付けとなる技術力があることが大前提。

日本企業においては、

「日本企業は技術力がある」

という決めつけに近い思い込みをせず、常に客観的に自らの技術を見直すという自己研鑽の姿勢も重要だと思います。