高強度熱可塑性樹脂 ボルト

FRPのマトリックスとして注目が高まっている熱可塑性樹脂。

従来、この材料はインジェクション成形用の材料として、電子機器から自動車まで幅広く活用されてきました。

そして今回ご紹介するのは熱可塑性樹脂に繊維を入れたFRTPをボルト(ねじ)に活用するという製品のご紹介です。

今回プレスリリースを行ったのは PIPER PLASTICS, INC というアメリカのアリゾナに本拠地を構える企業です。

タイにも事業所があるようです。

http://www.piperplastics.com/pages/contact.html

最近、FRP関連企業の中でタイに事業所を構える企業が急増している印象です。

欧州、北米発祥の企業がタイに事業所を置くというパターンもありますが、

近年はタイから発祥する企業も実際に出てきています。

アジアでいうと日本と中国だった、という構図が変わってきているようです。

今回販売されるものは KyronMAX (TM) という樹脂です。

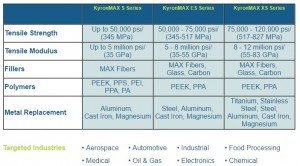

大まかな物性とアプリケーションとして以下のように書かれています。

( The image above is referred from http://www.piperplastics.com/pages/kyronmax/kyronmax.html )

材料組成ですが、樹脂としてPEEK、PPS、PEI、PPA、PAなどのスーパーエンプラのアロイです。

フィラーとしては詳細不明ですが PIPER PLASTICS, INC の製品である MAX Fibers が主軸であり、

高強度グレードに対してはガラス繊維や炭素繊維が用いられています。

金属代替対象としては、アルミ、鋳鉄、鉄鋼、マグネシウム、チタンなど。

アルミと比較し40%の軽量化とのことですので、逆算すると比重は約1.62。

(グレードによって繊維添加量が異なるため比重も異なるようです。例:KyronMAX XS の比重は1.79)

Vf60%程度のCFRP相当です。

成形方法は基本的に射出成形。

強化繊維の添加量を変化させることで、降伏応力や破断伸びといった機械特性に加え、比重のような物理特性も調整することも可能とのこと。

引張強度としては345から827MPa。

弾性率は35から83GPa。

UDには及ばないものの、一般的なランダム材CFRP以上の物性を有しています。

上述の通りこの材料のアプリケーションの一例としてはボルト(ねじ)が提案されています。

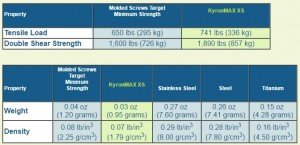

ボルトをアプリケーションとした場合の要求物性と金属との比重比較一例を下表に示します。

( The image above is referred from http://www.piperplastics.com/pages/kyronmax/kyronmax.html )

具体的にどのような用途のボルトなのかはかかれていないため不明ですが、

引張り荷重(恐らく降伏荷重)で295kg、せん断(同左)で726kgという最低要件に対し、

KyronMAX XS という高強度グレードはそれぞれ336kg、857kg。

KyronMAX XS は比重が1.79。

当然ながら比重が7.8から8.0の鉄鋼やステンレス、4.5のチタン、さらにはここに書いていませんが2.7のアルミと比較しても軽量化のメリットがあります。

ただしマグネシウムの比重は1.74ですので、これと比較するとメリットは薄れる可能性はあります。

もちろんマグネシウムは耐食性に課題があり、生産国が中国に偏っているという課題もあります。

価格はマグネシウム合金で350円/kg程度とのことですので、やや高価な素材であることは間違いありません。

参照URL: http://magnesium.or.jp/faq/

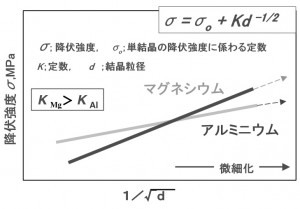

また金属は結晶粒径と降伏強度に反比例の関係があることは有名であり、

ホール・ペッチの関係と呼ばれています。

( The information above is referred from http://data.nistep.go.jp/dspace/bitstream/11035/1621/1/NISTEP-STT053-20.pdf )

ECAE(Equal-Channel-AngularPressing または Extrusion)法や析出により結晶粒を小さくするための研究開発が行われているようです。

少し話がそれてしまいましたので元に戻します。

今回の記事で見るべきポイントは何でしょうか。

一つはFRTPを用いるメリットについてです。

本点についてマグネシウムよりも利点があります。

それはずばり「電蝕」です。

導電性のあるCFRPと組み合わせる場合、導電性のある金属では電蝕による大幅な強度低下が想定されます。

このため、CFRPの設計者は炭素繊維と金属の間での電蝕を警戒し、シーリングやプライマー塗布による絶縁処理を必ず行います。

しかし、上述のようなFRTPのボルトであればこのような処理は必要ありません。

本点において軽量化に加えて非常に大きなメリットがあるとみるべきです。

その一方で課題もあります。

それは、

「 クリープ強度 」

です。

以前、はじめてのFRP ? 樹脂の クリープ 破壊でもクリープについてはお話したことがあります。

長い時間にわたって荷重がかかった時に徐々に変形するという恐ろしい事象です。

このクリープに関する知見が、樹脂、つまり高分子では圧倒的に不足しています。

これまで高荷重が長時間にわたって負荷される所に樹脂を使うことがなかったというのが一因かもしれません。

少なくとも、FRP業界では今でもあまり本点が注目されていません。

特にクリープ特性の劣る熱可塑性樹脂は要注意です。

降伏応力だけではなく、クリープ荷重まで考慮しないと、

ボルトのような使い方をしたとき、クリープ変形でボルトが緩み、

締結部が外れるという最悪の事態になりかねません。

課題も垣間見えるFRTPのボルトですが、

今後、様々な適用拡大が期待されます。

ご参考になれば幸いです。