Aniform と Digimat を組み合わせた工程から成形体までのシミュレーション Vol.163

先日の JEC Composite Magazine #137 において、

Fully coupled process-structure analysis for automotive center floor panel

という記事が出ていました。

登録(無料)すれば以下からオンラインで見ることもできます。

https://www.nxtbook.fr/newpress/jeccomposites/jcm2011_137/index.php#/p/30

上記の記事を執筆しているのは、C2ES(Center for Climate and Energy Solutions)という、

北米バージニア州を拠点とする非営利団体の、韓国支部の方々です。

C2ESはのスローガンとして、以下のことが述べられています。

Our mission is to advance strong policy and action to reduce greenhouse gas emissions, promote clean energy,

and strengthen resilience to climate impacts.

※引用元:https://www.c2es.org/about/

温室効果ガスの排出の削減、再生可能エネルギーの促進につながる政策や行動を進め、

地球の気候変動を抑制する、ということにあるようです。

恐らく、走行による温室効果ガスが現行のガソリン車に比べ低いとされる、

電気自動車を見据えた、当該車両へのFRP適用、というのがその背景にあると考えられます。

今回JECに掲載された記事を見ると、今のFRP業界におけるシミュレーションのトレンドを感じることができます。

FRPのシミュレーションは工程と成形体をセットで評価

シミュレーションに主として用いられているのは Digimat です。

言わずと知れたMSCのソフトですね。

MSCも今や巨大技術プラットフォーマである Hexagon の一員となっています。

プレスリリースでも述べられいますが、HexagonがMSCを買収した理由は、

「設計と生産をつなぐ」

ということでした。

Hexagonはどちらかというと元々は検査技術関連の製品に強い会社で、

工程でいえばかなり川下になります。

一方のMSCはFEAを中心とした設計ツールを提供する企業であるため、

Hexagonが設計から生産まで一気通貫で顧客への対応をしたい、

という狙いが、HexagonがMSCを買収した背景にあると容易に想像できます。

今回ご紹介する記事で事例として述べられているアプリケーションは、

「自動車向けのセンターフロアーパネル( Center Floor Panel )」

です。

材料は連続繊維の炭素繊維を用いた熱硬化性マトリックス樹脂のFRPです。

FRPを用いて実際に Center Floor Panel を作ろうとした場合、

– 成形時にどのような繊維配向の変化が生じるのか

– 配向変化により、異方性特性はどのように変化するのか

を把握するのがポイントになります。

この挙動について、以下のような流れでシミュレーション設計をしていくと述べられています。

1. 成形時の繊維配向変化やそれに伴う異方性変化: Aniform を用いて予測

2. 異方性が生じた成形体の応力と変位予想: Digimat を用いて予想

それぞれの概要について述べてみます。

変形予想に特化した Aniform

FRPは繊維と樹脂を一体化したものを成形するため、

成形時に繊維が移動する、または移動が制限されることにより、

しわや繊維の蛇行が発生します。

このような事象を予め予測することを、

「ドレープシミュレーション」

といいます。

このシミュレーションでは一般的な線形の弾性解析などと違い、

非線形を示す特性をパラメータとするため、

SS線図そのものを予測に使うという特徴があります。

特に重要なのが、

– Discrete Kirchhoff Triangle

– Membrane element

– Contact friction element

という3要素で、それぞれ面外の曲げ、面内せん断、プライ間のすべりになります。

この辺りの概要については、以下のコラムでも述べたことがあります。

※ FRTPの変形を予想するシミュレーションソフト Aniform

冒頭ご紹介した記事で、ここでは4つ重要なステップがあると述べられています。

Step 1. 成形中の変形メカニズムを理解する

Step 2. 上記変形メカニズムを考慮したモデルを設計する

Step 3. 材料の物性値を決定する

Step 4. シミュレーションに用いる入力パラメータを決定する

個人的には、上記の過去のコラムのようにドレープシミュレーションの現象は、

面外曲げ、面内せん断、プライ間すべりを把握できる、

曲げ試験、面内せん断試験、フリクション試験などによる、

「材料を用いた実測データ」

で概ね理解できることはわかっているため、

記事で述べられている上記の 4 Step は順番が前後しているように見えます。

(必要な特性は概ねわかっているため、シミュレーションに用いる材料物性値や入力パラメータが最初に草案が決まる)

ドレープシミュレーション向けの材料試験は、

FRPだけでなく、強化繊維単体の試験も必要であるため、

データ取得には繊維加工メーカの協力が不可欠といえるでしょう。

picture frame 試験などはその代表例です。

非線形物性と異方性を考慮した応力解析

応力解析に用いるのは Digimat です。

線形だけでなく非線形のシミュレーションも可能で、

それ以外にも歪み速度勾配、温度依存性などの考慮も可能。

異方性の考慮はもちろん、それぞれ層状で評価する、

楕円体介在物としてアスペクト比の異なる物を想定する、

繊維配向とその確率の考慮等も可能です。

この辺りは既に5年以上前の段階でソフトとして対応できていた印象です。

このソフトはかなり使い勝手のいい印象で、

例えば以下の動画を見ると色々なことが手軽にできる側面もあるようです。

FRPとして最も基本的な構成であるUD(一方向材)について、

繊維と樹脂について、弾性率とポアソン比、そして密度をいれ、

Vf等の両者の比率を指定すれば基本的には面内、層間の引張、せん断についての特性が出力されています。

また、ソフトとしてFEと呼ばれるものをと用いると、

基材が織物等の構成についても評価が可能となります。

メッシングについては適合モードと非適合モードが選定できるようですが、

ロッキングを回避するため、非適合モードを選択することを上記の動画では推奨しています。

ロッキングは、変位関数の次数が低いために要素変形が適切に評価されない結果、

剛性が過大に表現される現象ですが、FRPのように異種材の境界条件が多い材料では、

特に注意が必要なものの一つといえます。

※参照URL:http://jikosoftcom.blog25.fc2.com/blog-entry-933.html

そして、上記のドレープシミュレーションで得られた繊維配向の結果をインポートし、

応力解析に適用しています。

これを、

Coupled Analysis

と記事内で記載されています。

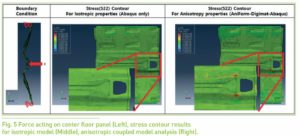

冒頭紹介した記事では、

実際の結果として等方性として評価した場合と、

異方性を考慮した場合で、前者では特に応力の高い部分が見られない一方、

後者では局所的に高い応力が発生していることが示されており、

結果として異方性の考慮が重要であるという話になっています。

下図が本結果を示すコンター図になります。

(The image above was referred from https://www.nxtbook.fr/newpress/jeccomposites/jcm2011_137/index.php#/p/32)

結果の妥当性は詳細を見なければわかりませんが、

「工程から成形体の一気通貫のシミュレーション」

というものが、一つのトレンドであることは理解しておく必要はあるかと思います。

この記事を踏まえ、読者の考えるべき観点をお伝えします。

剛性がそこまで必要ない大型成形物にはFRP適用動機が不十分

まず理解すべきはここです。

今回はもしかするとAniformとDigimatによる Coupled Analysis の機能有無が主眼にあるため、

あえて Center Floor Panel を選んだのかもしれません。

しかしながら、FRP材料の扱いにくさ、設計に対する均質材との必要な知見の違い、

コスト要件の厳しさ等を踏まえると、

FRPは自動車のパネルなどには不適合というのが私の率直な意見です。

自動車とは比較にならない軽量化に対する付加価値の高さがある航空機業界や、

巨大な遠心力がかかるため徹底した高剛性が必要な洋上風力発電業界、

そして、金属では腐食が止まらないため異次元の耐薬品性が求められる化学薬品業界等、

FRPを適用しようとする動機が明らかであり、かつ金属では適用できないところでないと、

結局彼我比較のポイントが、必ずと言っていいほど

「コストと生産量」

になります。

設計者は本来、FRPの異方性を生かすような形状設計から始めなくてはいけませんが、

そのような取り組みは極めて少なく、

どうしても金属材料由来の形状設計を適用してしまう。

これでは、FRPの適用が広がるわけがありません。

上記の観点からもやはりそもそもFRPを使う意義はあるのか、

というところにぶれない軸があるか否かをよく考える必要があると思います。

異種材接合の難しさ

FRPは単体で使うことが大変難しい材料です。

多くが金属等の異種材と組み合わせて使います。

これらの接合について「どのようにして強く一体化するか」ということについて技術的な議論がよく交わされていますが、むしろ考えなくてはいけないのは、

「金属等と組み合わせたFRPを廃棄時にどのように分別するか」

です。

リサイクルはマテリアルリサイクルにしても、サーマルリサイクルにしても、

「まずはFRPを他の金属材料と分離させる」

ということが不可欠です。

くっつけるのができたとしても、それをきちんと分別できなければ、

結局のところ使用後の材料はすべて埋め立てになります。

SDG’sをはじめ、環境に関する要求や関心の高まっているこれからの時代において、

この観点無くして製品を世の中に出すことはますます難しくなっていくでしょう。

そういう意味では、つけることはもちろん、必要になった時にそれを取り外す、

というコンセプトも必要になってきます。

以下の技術は、上記のような取り組みに役立つかもしれないものの一例です。

※ FRP学術業界動向 CFRPリサイクル を目指した分解可能なアセタール架橋サイジング剤

https://www.frp-consultant.com/2019/11/27/frp-recycle-sizing-agent/

また、リサイクルについては過去に以下の連載で述べています。

※ 「 機械設計 」連載 第十六回 FRPリサイクル の現状と課題、そして必要な取組み

https://www.frp-consultant.com/2020/03/11/composite-recycling-forecast/

当該テーマについては、来年(2021年)発売の業界紙の新春号でも取り上げる予定です。

いかがでしたでしょうか。

シミュレーションにおいて、成形時の線配向の変化を把握し、

それを成形体のモデルに取り入れるというのはかなり大きな進歩ではないかと考えます。

一方で冷静に考えると当たり前の事でもあります。

繰り返し述べているように、FRPというのは設計、製造、検査、解析等の異なる業務が密接に関係しあっており、

均質材で様々な構造部材での適用実績が豊富で、材料規格も多量に存在する金属材料のような「分業」は、

FRPでは成立しないのです。

シミュレーションの世界も少しずつその事実に向き合いはじめている。

そんなことを感じさせる内容だったと思います。

業界の流れの理解の一助になれば幸いです。