FRP学術業界動向 CFRPリサイクル を目指した分解可能なアセタール架橋サイジング剤

以前、FRP学術業界動向 CFリサイクル が可能なアセタール架橋エポキシ樹脂の研究 、

という題目でご紹介した研究テーマの続編であるサイジング剤に関するが、

Polymer Journal に掲載されました。

論文の情報は以下の通りです。

Title:

Preparation of carbon fibers coated with epoxy sizing agents containing degradable acetal linkages and synthesis of carbon fiber-reinforced plastics (CFRPs) for chemical recycling

Polymer Journal 51, pages 909?920 ( 2019 )

https://www.nature.com/articles/s41428-019-0202-7

この研究についてご紹介するにあたって業界の背景を述べた後、

技術的な内容について順次述べていきたいと思います。

尚、過去にこの論文の前研究について述べたことがあります。

概要については以下をご覧ください。

※ FRP学術業界動向 CFリサイクル が可能なアセタール架橋エポキシ樹脂の研究

サイジング剤とは

まず基本的なところを一つ押さえておきます。

サイジング剤というのは強化繊維の表面に塗布されているものをいい、

最重要の役割は、

「極めて細い繊維の取り扱い性を上げる」

ということにあります。

数μ程度の極めて細い繊維はちょっとした空気の流れや静電気でふわふわと浮遊するような材料であり、

これではとてもではありませんがFRPにするなどの加工はできません。

そこでそれらを緩いバインダーのようなものでまとめることで、

ストランド(フィラメントという繊維がある程度まとまったもの)をあたかも一本の太い糸のように安定化させる、

というのがサイジング剤の狙いです。

しかし、カチカチに固めるようなものではストランドが硬くなり曲げるなどの加工がしにくく、

またマトリックスとなる樹脂との相溶性や接着性が低ければFRPが複合材料として最も重要な、

「繊維と樹脂を一体化し、荷重を繊維に伝達する」

という機能が果たせなくなります。

つまり、繊維と樹脂がばらばらになってしまうのですね。

そのため、サイジング剤には一般的に熱硬化性のマトリックスで一般的なエポキシ基を有するものを使うのが一般的です。

今回の研究ではこのサイジング剤に着眼した研究といえます。

ますます高まるFRPに対するリサイクル要望

昨今のFRPに対するリサイクルニーズは高まる一方です。

熱可塑のFRP適用でフランスを拠点に検証を進める Cetim はその一例です。

以下の動画では熱可塑のFRPを粉砕し、

それを再加熱してラミネート(積層板)にしてカットパターンに裁断した上で、

予備加熱の後オープンモールドで成形するという一連の流れが紹介されています。

熱をかければ再賦形できるという熱可塑の特性に着目した一つの提案といえます。

あくまでコンセプト提案ではありますが、

熱可塑性FRPのごみを回収して分別工場に集め、

分別の上洗浄し、分別された材料を上記の再加熱、再加工工程にもっていき、

ラミネートにするといった一連の流れまで述べられています。

その後、三次元形状に賦形するさらに別工場にもっていって部品形状にした後、

最終的には組み立て工場にて組み立てるとのこと。

分別する工場、ラミネートにする工場、成形する工場、

さらには組み立て工場と役割を分けることで一つのコミュニティーを形成することで、

持続可能にするという流れがわかりやすく説明されています。

類似の記事として以下のようなものもありますので、

そちらも合わせてご覧ください。

上記のようなFRPリサイクルに対する背景も踏まえ、

今回ご紹介する強化繊維のリサイクルを目指したアセタール架橋サイジング剤の研究について入っていきたいと思います。

CFRPの強化繊維回収のキーとなるアセタールとは

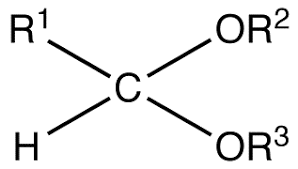

アセタールというのはエーテルの一種で、

以下のような構造式を有しています。

( The image above is referred form http://www.ochempal.org/index.php/alphabetical/a-b/acetal/ )

エーテルというのはその構造上、水の分子構造のうち、水素の部分が有機残基に置換されたものであるため、

分子の形状は水に類似していることが知られています。

エーテル結合を形成する酸素原子は電気的に陰性であることから双極子モーメントを有しているため、

エーテルの酸素原子を炭化水素に置き換えたものよりも沸点が高めになる、

といったエーテル固有の特性も有します。

そして今回の研究のポイントは

「アセタールの酸によるアルコール脱離機構を応用した強化繊維の遊離」

ではないかと考えます。

基本的な機構は以下の資料の p14 に該当するものであると考えます。

http://www2.meijo-u.ac.jp/~tnagata/education/ochem2/2019/ochem2_21_slides.pdf

このように酸によって開始されるアセタールの離脱により、

サイジング剤の架橋構造を切断して繊維とマトリックス樹脂の間の結合を解除することで、

強化繊維をマトリックス樹脂から切り離そうというのがその狙いです。

今回、サイジング剤のアセタール架橋機構導入として用いられるのは、

以下の3種類の材料です。

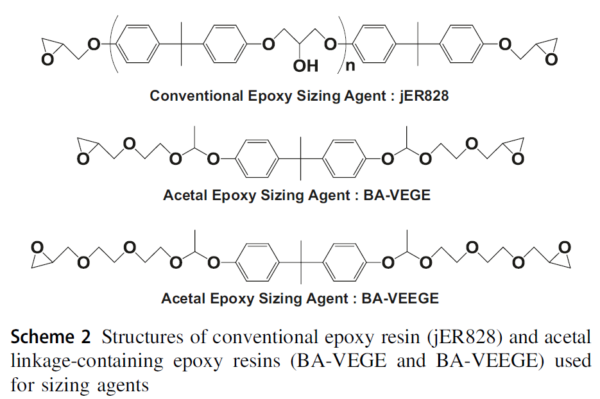

( https://www.nature.com/articles/s41428-019-0202-7 )

jER828というのは三菱ケミカルが販売する一般的な Bis-A型エポキシ樹脂です。

いわゆる一般的なエポキシをベースとしたサイジング剤の参考データのイメージです。

アセタール基を導入したのは

2-(vinyloxy)ethyl glycidyl ether ( VEGE )

2-[2-(vinyloxy)ethoxy]ethyl glycidyl ether ( VEEGE )

という二種類のものですね。

VEGEとVEEGEは基本構造は同じですがアセタールに結合するアルキル基の鎖長が違っています。

サイジング剤の合成と同定

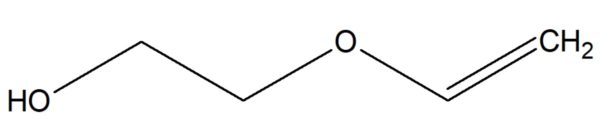

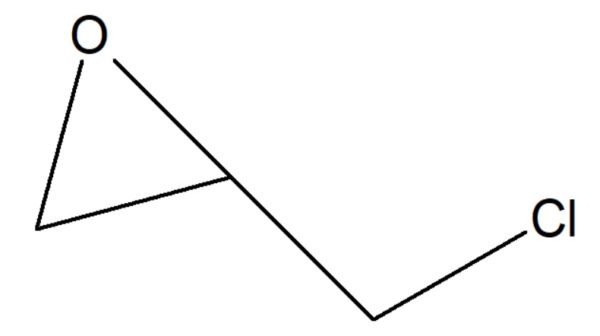

VEGEは 2-Hydroxyethyl vinyl ether をアルカリ環境下で epichlorohydrin と反応させることで合成したとのこと。

2-Hydroxyethyl vinyl ether と epichlorohydrin の構造式は以下の通りです。

2-Hydroxyethyl vinyl ether

epichlorohydrin

( Chemical structures were drawn by FRP Consultant )

Bis-A の構造の導入や VEGE と構造の類似した VEEGE の合成も類似の付加反応を基本とした合成を行ったとのことです。

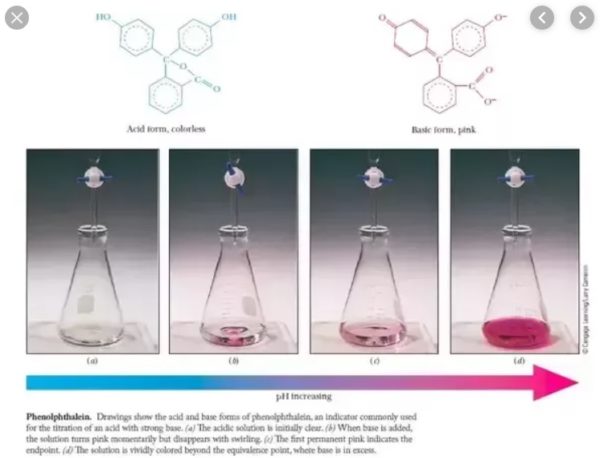

サイジング剤のエポキシ含有量については、

塩酸を加えてエポキシ基を開環させ(開環後はヒドロキシル基になります))、

反応後に水酸化カリウムエタノール溶液で中和させた後に、

phenolphthalein を用いた滴定により残留している水酸化カリウム濃度を求めることで、

エポキシの濃度を求めたとのことです。

phenolphthalein がアルカリ性だと構造変化により着色する、

という話は以下のような画像を見ると思いだされる方も多いかと思います。

( The image above is referred from https://www.quora.com/Why-do-we-use-phenolphthalein-as-an-indicator-in-titration )

繊維体積含有率(Vf)は JIS K7075 の中に記載されている手法の一つである強酸による測定を実施。

硝酸を用い、120℃で2時間の還流により繊維を分離させたと書かれています。

詳細はここでは割愛しますが、

Vf等は以下の所で述べたことがありますのでそちらも合わせてご覧ください。

※ はじめてのFRP 材料仕様を示す 目付 、 Vf そして RC

化学構造の同定はNMRで行っています。

NMRは有機化学における構造同定技術としては定石のもののうちの一つです。

計測対象は主に炭素と水素に限定されます(窒素やフッ素等も可能)。

測定したい試料を磁場の中に置き、

そこに電磁波を照射します。

その際、構造に応じて固有の周波数における吸収ピークを関数として記録します。

これは原子核が正の電荷をもって特定の軸に対して自転している故に、

磁性を発生しているということを応用した分析技術です。

外部磁場に置かれることでこの軸が磁場に対して平行、または逆方向に配向し、

ここに電磁波を照射することでエネルギー吸収が起こります。

これにより低エネルギー状態から高エネルギー状態にスピン反転するということが起こりますが、

吸収の起こる周波数は構造に固有であるため、この周波数がわかれば構造がわかるというわけです。

NMRの概要については以下のページで過去に述べたことがありますのでそちらをご覧ください。

※ 有機化合物の 構造解析 に用いる NMR と最新研究動向とFRPへの応用

少しだけ内容を見てみます。

NMRスペクトルは以下の図として示されています。

( https://www.nature.com/articles/s41428-019-0202-7 )

まずTMSというのは基準物質です。

これを0とします。

7ppmのあたりに見えるのは芳香族固有のピークですね。

ベンゼン環に対して0時と6時に結合するパラ型で、

左と右の構造が違う場合に見られる典型的な形です。

それ以外ですとFRP関連の方が知っておいた方が良いのは、

エポキシ基のスペクトルです。

恐らくエポキシ基はヘテロシクロパラフィンに分類され、

構造は3員環です。

構成要素は2つのアルキルと1つの酸素原子なので、

スペクトルデータ集によると2.2?2.8ppm辺りにピークが出ると考えられます。

上記の実際の結果を見ても2.7-2.8ppm辺りにエポキシを構成するアルキル由来のピークが同定されています。

チャートには明瞭なノイズも無いことから、比較的純度の高い化合物ではないか、

と推測されます。

細かいことを知らなくてもいいですが、

このようにNMRをある程度使えることは、

FRPを構成する化合物を知るための第一歩といえます。

サイジング剤の塗布方法

市販品の炭素繊維にはサイジング剤がはじめから塗布されているため、

最初にサイジング剤をアセトンで落とし、

それを熱風で除去した後、ロールコータで評価するサイジング剤を繊維に塗布。

水分を熱風で除去した後、ボビンに巻き取るという手法をとっています。

このサイジング剤の除去や塗布は、

さらっと書かれていますが安定的に行うためには高い技術が必要です。

また当然ながら繊維の取り扱いも重要で、

曲げ変形に弱いといったことを考慮しながら、

適切なテンションをかけるという糸道(いとみち)に関する知見も必須です。

上記のような話をみると、

FRPの源泉が繊維業界にあるということを感じる方も居るかもしれません。

マイクロドロップレット法を用いたサイジング剤としての界面接着性評価

繊維と樹脂の界面接着方法としては、

フラグメンテーション法、プッシュアウト法といった方法がありますが、

最も手軽にデータを取得できるという意味でマイクロドロップレット法というものがあります。

UBE科学分析センターをはじめとした何社もの分析受託企業が導入しており、

概況についてはそちらのHPをご覧いただければと思います。

※ マイクロドロップレット法(UBE科学分析センター)

https://www.ube-ind.co.jp/usal/documents/p295_141.htm

また、フラグメンテーション法やプッシュアウト法については以下の過去のコラムをご覧ください。

※ はじめてのFRP 界面接着評価 フラグメンテーション法 とは

海面接着強度を評価したのは以下の水準です。

サイジング剤の繊維に対する塗布量設定とそれぞれの界面接着せん断強度は以下通りです。

*一般的な塗布量とその時の界面接着強度

BA-VEGE, 1.5 wt% 21.02MPa

BA-VEEGE, 2.2 wt% 20.22MPa

jER828, 1.4 wt% 21.19 MPa

マイクロドロップレットをやった経験者としては、

炭素繊維とエポキシの組み合わせとしては妥当であり、やや高めです。

そして測定も大変だったろうな、と思います。

何故かというと、繊維が細いためこのくらいの荷重になると糸が切れることが多発するからです。

特に炭素繊維は切れやすいですね。

どちらかというと私が驚いたのは、

サイジング剤が無いものでも18MPaという界面接着せん断強度が発現していたことです。

これは炭素繊維が予めエッチングされていることがポイントなのでしょう。

そう考えると、サイジング剤の界面接着強度向上に対する影響はそれほど大きくないとも言えます。

またよりサイジング剤を多くすると以下のような結果が出ています。

BA-VEGE, 6.4 wt%, 25.00MPa

BA-VEEGE, 9.5 wt%, 27.65MPa

jER828,13.4 wt%, 25.25 MPa

このことはサイジング剤自体が界面接着せん断強度の向上に効果があることは確認できた、

といえます。

これだけの値になると、繊維が多く切れたかもしれません。

0°引張試験

サイジング剤の濃度を変えたもの、

サイジング剤自体をマトリックス樹脂に入れたもの等、

様々な基準で引張試験を行っています。

Figure 5にその結果が示されています。

興味深い結果とも言えますが、

私自身はこの結果から何か傾向を読み取ることができていません。

ここは少しコメントをつけてみます。

引張試験評価のポイント

1. n増しが欲しい

実験自体が比較的複雑(マトリックス樹脂の混錬や繊維への塗布)であるため、

n増しが欲しいところです。

2. 硬化状態の検証と繊維配向の異常

硬化状態を観ていないのも気になります。

特に Figure 5 の中の f CFRP-s BA-VEEGE:24.4 wt% については、

硬化不足が疑われる塑性変形を示しており、評価に注意が必要です。

この辺りはDSCを使うなどして硬化度を評価しないと、

実際の評価としては難しいかもしれません。

また、そもそも0°方向の引張でこの強度低下は不自然です。

試験片の繊維配向がおかしいかもしれません。

3. 樹脂の均一性検証

マトリックス樹脂にサイジング剤を混ぜる場合は、

混錬状態を定量的に確認するといったアクションも必要になります。

以下の私の論文はこの手のアプローチの参考になるかもしれません。

Quantitative evaluation of an epoxy resin dispersion by infrared spectroscopy

Shuichiro Yoshida

Polymer Journal volume 46, pages430?434(2014)

https://www.nature.com/articles/pj201415

上記の手法は未だに顧問先の量産問題解決にも応用する等、重宝しています。

4. 0°引張以外で評価する

これは筆者も書いていますが、

マトリックス樹脂の影響が出るのは、

– 面内せん断

– 層間せん断

– 圧縮

といった試験方法を採用した場合です。

0°引張は繊維の影響が強く出るため、

今回の評価にはあまり適しているとは言えません。

尚、面内と層間(面外)の違いについては以下のコラムもご覧ください。

※ はじめてのFRP ? 異方性 に由来する面内と面外強度評価

シャルピーによる耐衝撃性

ここは明確に傾向が出ていますね。

アセタール基を有するサイジング剤は、

マトリックスに入れるのではなく、サイジング剤として用いることでシャルピー特性が向上しています。

見方を変えるとマトリックス樹脂にアセタール基を導入すると脆くなってしまう傾向にあるようです。

またサイジング剤を増やすと同特性が低下する傾向にあるとのこと。

これはサイジング剤を増やすと内部のボイドが増加するため、

と書かれていますがこの辺りはVfと同時にボイド率を算出しないとなかなか裏付けは難しいかもしれません。

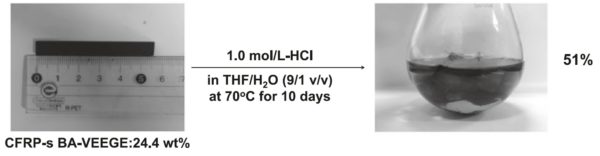

酸による分解反応と繊維の分離

やはり最も重要なのはここですね。

結論から言うとなかなか興味深い結果かと思います。

まず最初は 1 mol/L hydrochloric acid in THF/water (9/1 v/v) という水溶液中に、

室温で60日間浸漬した場合の結果が Figure 9に書かれています。

多くのサンプルで分解が進まない一方、

CFRP-s BAVEEGE:24.4 wt%

というサンプル、つまりBAVEEGEを24.4wt%サイジング剤として用いた場合、

マトリックス樹脂全体の30%が分解したとのことです。

個人的にはこれはかなり画期的ではないかと思います。

そしてさらにこの浸漬温度を70℃にして10日間置いたものは、

前述の同サンプルの樹脂分解が51%まで進行しています。

その時の様子を以下に引用します。

( https://www.nature.com/articles/s41428-019-0202-7 )

これ以外のサンプルについても明らかに室温で浸漬したものよりもマトリックス樹脂の分解が進んでおり、

温度が極めて大きな要因であることがわかります。

これは加水分解反応が今回の反応の主軸にあることを考えれば自然かもしれません。

以上の結果から言えることは、

– サイジング剤の濃度が高いほど、処理温度が高いほどマトリックス樹脂の分解は進む

– アセタール基を有する化合物はマトリックス樹脂に入れ込むよりもサイジング剤として用いた方がマトリックス樹脂の分解が進む

ということです。

FRPの熱分解についても、繊維と樹脂の界面から進むことは知られており、

ここの界面をどのように扱うのかということが設計はもちろん、

シミュレーションでも重要になります。

いかがでしたでしょうか。

個人的に今回の研究内容は非常に興味深いものであると考えます。

マトリックス樹脂を分解させる場合、

サイジングを経由して当該分解反応を進めるという考え方は、

今後他のリサイクル技術を検討するにあたっても参考になる方向性ではないでしょうか。

今回は炭素繊維でしたが、

使用されている量が多く、

また寿命を迎えつつあるガラス繊維のFRP(GFRP)についてもニーズが高まることは必須といえます。

できる限り使えるものは再利用していく。

このようなコンセプトを実現する基礎検証が今後さらに重要になっていくに違いありません。