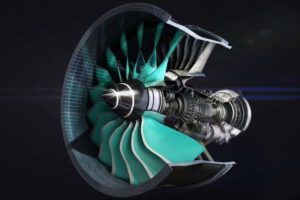

FRPも使われる予定のRolls Royceの UltraFan が始動 Vol.159

Image above was referred from https://newatlas.com/rolls-royce-aerospace-ultrafan-power-gearbox/51240/

大手航空機エンジンメーカーの中では、

回転体へのFRP本格適用に未だ成功していない Rolls Royce。

その手堅い設計思想で信頼性は高い一方、

近年では Trent1000 で品質問題を出すなど、苦労する一面も見られます。

参考情報:

https://www.aviationwire.jp/archives/158270

この Rolls Royce が悲願の一つとしているのが、

「次世代エンジンの UltraFan(TM) の開発」

です。

この辺りについては過去のコラムでも述べたことがあります。

※ Rolls-Royce composite 技術動向

https://www.frp-consultant.com/2015/03/27/rolls-royce-composite-technology/

最近も UltraFan(TM) のコンセプト実証機である、

Advance 3というエンジンの評価が概ね終わったという旨、

いくつかの所で述べられています。

以下のサイトの一番上にある動画では、

Advance 3 の概要に関する情報を見ることができます。

https://www.rolls-royce.com/media/our-stories/innovation/2016/advance-and-ultrafan.aspx#overview

エンジンスペックの中で大きなポイントとして述べられているのは、

・3シャフト形式

・バイパス比 11以上

・圧縮比 60以上

という3点です。これはなかなか高性能のエンジンです。

バイパス比というのは、エンジンのコアと呼ばれる燃焼器につながる空気の重量と、

その外側であるバイパスを流れる空気の重量の比率です。

バイパス比が大きいほどバイパスを流れる空気の量が増え、

結果的に同じ空気を前から吸い込んだ時に後方から噴出される空気の速度が低下することで、

空気の運動エネルギーが低下することから高効率、つまり燃費が良くなることが知られています。

また、エンジンから発せられる騒音が低下することもわかっています。

※参照:バイパス比とエンジン騒音の相関

http://www.jal.com/ja/jiten/dict/g_page/g254_1.html

圧縮比は前から入ってきた空気の圧力を何倍に高めるかという指標です。

圧縮比が高い方が圧力による昇温に加え、燃焼温度が高くなり、

後方噴出時の空気膨張が大きくなることで効率が高まります。

(ただ、排ガス中のNOx増加に対する対応や、高温に耐えられる燃焼器やタービンの材料開発が不可欠です)

参考までに既に実機搭載されているエンジンの例として、

A350に搭載されている Trent XWB の同スペックは、

・3シャフト形式

・バイパス比 9.3以上

・圧縮比 50以上

です。

狙いはもちろん

「燃費の向上」

です。

これに対するより具体的な改善点として、

・Smart adaptive/cooling system:状況によって、冷却条件等を最適化するシステム(詳細不明)

・High torque density shaft:シャフトのトルク伝達効率の向上

・Lightweight high efficiency compressors:

圧縮システムの高効率化と軽量化とのことですので、

回転数の向上やクリアランスの低減、空力形状の改善が含まれていると想像します。

・Hybrid ceramic bearings:従来材金属をリングに、ボールにセラミックを用いた高耐久ベアリング

・Lightweight high efficiency turbines:CMC(Ceramics Matrix Composites)等の軽量材を用いた高回転に耐えられるタービンブレード

といったことが述べられています。

CMCはFRPも属する「複合材料」の一種で、セラミックの脆性を補強する観点で繊維を用いている材料です。

(亀裂進展を繊維で抑制する)

CMCについては以下のコラムで述べたこともあります。

※ GE aviation が CMC 向け SiC 製造工場設立

合わせて

「環境性能を高める」

という必要性もあります。

その一例が、

「Lean burn combustor」

です。

希薄燃焼の燃焼器といったイメージになるかと思います。

Rolls Royce はもともと燃焼器内を燃料過剰なリッチ領域と、

空気が過剰なリーン領域に分け、リッチ領域で燃焼させた後に、

急速に追加空気と混合して燃焼させることにより、

NOx発生を促進する「量論比(空気と燃料の比率)」を避けることで、

排ガス中のNOxを減らす RQL燃焼方式 を採用しています。

※参照:航空機用ジェットエンジンの排気

https://www.jstage.jst.go.jp/article/jime/47/6/47_835/_pdf

上記の Lean burn combustor では、

このRQL方式をさらに改善した物であると予想されます。

Advance 3 にもFRPが使われている

Advance 3 について、上記の改善点に加えて述べられているのが

・Lightweight CTi fan system:TiのプロテクターとCFRPで形成されたファンブレード、並びにFRP製ファンケース

今となっては一つの常識になりつつありますが、

エンジンの前部分、つまり Cold Section において、

CFRPを使っています。

FRPは当然ながら軽量化にも寄与しますが、

それに加えて大切なのは、

「弾性率が高いため、遠心力による回転体の変形を抑制できる」

ということです。

合わせて、型によって成形するので、空力性能に優れる Swept Fan のようにコード長(回転軸方向の長さ)が長く、

そのエッジ形状が複雑な成形にFRPが有利というのもあります。

金属だと基本は削り出しであることを考えるとそのメリットは何となくイメージできるかと思います。

特に加工する金属が難加工材のTiだとより加工は困難になります。

FRPは型に沿って材料を積層するという「足し算」の成形になるため、

削り出しである「引き算」で形を作っていく金属よりも、

薄物で大型成形物については有利と考えられています。

次世代エンジンである UltraFan とFRP関連の技術は

私が5年ほど前に Rolls Royce の方の講演を聴いた際には、

2050年運用を目指すと述べられていた UltraFan。

Advance 3 はこの前段階の検証用エンジンとの位置づけです。

UltraFan の概要は以下の通りです。

・バイパス比 15以上

・圧縮比 70以上

Advance 3 よりもさらに性能が上がっています。

UltraFan において最大の特徴を先に述べると、

「Power Gearbox」

です。

Pratt & Whitneyが先に採用を始めている、いわゆる Geared Fan です。

Fanの後ろにギアを挟むことで、エンジンの先頭にあるFanの回転数に対し、

後ろにある低圧タービンの回転数をギアが無い場合よりも高めます。

(Fanよりもタービンを高回転させる)

より高回転する低圧タービンにより、

それ自体をより小さくできることで効率を上げるというのがその狙いにあります。

もう一つの特徴は、

「Fanブレードのピッチが可変である」

ということでしょう。恐らく、Fanブレードの取り付け角度が何かしらの機構で変化する物かと想像します。

この可変Fanピッチシステム設計の結果、

「逆噴射の機構が不要になる」

とのことです。

逆噴射機構が無くなれば、同じ推力でもエンジンの構造をシンプルにできることで、

外径が小さくできるなどの強みがあります。

このような径の小型化により、機内の通路が1つの機体に加え、

幅の広い機体(例:A350等)にも適用できるという柔軟性を生み出しているといえます。

それ以外でもタービンの素材に軽量化材料である TiAl を適用し、

ノズルにCMCを用いることでより高温に耐えるようにしているとのこと。

CMCはノズル以外にもシュラウドに使われるようです。

加えて Advance 3 で使われた Hybrid ceramic bearings の改良版、

MMC(Metal Matrix Composite)製のリング、

次世代のニッケル合金を使用したディスクなどから構成される圧縮機構により、

上述した圧縮比70というスペックを実現できるとのことです。

また使われているFRPですが、

基本はエンジンの一番前にあるFan、Fan case(Fanの周りをかこっている筒)のようです。

軸方向に延長されるなど形状は変化していますが(可変Fanピッチによる構造変化と、空力性能の向上が狙いにあると考えています)、

材料構成は概ね同じのようです(詳細はわかりません)。

エンジン自体の構造物ではありませんが、

エンジンを囲うナセルという構造部品の一部に用いられるCFRP部品のサプライヤーには、

日機装が選ばれています。

https://www.nikkiso.co.jp/news/files/e4d0dc5f0964d7dfb1f814a69ba005c4.pdf

以下の記事によると、ナセルの中でインテークのすぐ後ろ側にある、

Outer Ring と呼ばれる部品のようです。

https://monoist.atmarkit.co.jp/mn/articles/2008/21/news013.html

この部品では従来のオートクレーブ成形ではなく、

高速硬化のCFRPを用いるようです。

詳細については不明ですが、

恐らく昨今の熱硬化性マトリックス樹脂の改良によって、

高速硬化ができることからプレスで成形することを想定していると考えられます。

熱硬化性樹脂の硬化速度の向上はここ数年目覚ましいものがあります。

この辺りの取り組みも興味深いですね。

いかがでしたでしょうか。

COVID-19の拡大により航空機需要が回復しない状況が続き、

その苦境はエアラインだけでなく、Rolls Royceのような航空機エンジンメーカーも同じかと思います。

しかし、需要は完全に戻らないとしても、

少しずつは回復していくと思います。

そのような時に求められるのは、

「より安全で、より環境にやさしいもの」

だと思います。

そういう意味では今回紹介したような次世代の航空機エンジンがきちんと上市され、

運用されるということが重要になると思います。

苦境の中でも先を見据えた研究開発を着実に推進し、

立ち止まる他社との差別化を図る。

このようなベンチャー精神が、

今すべての企業に求められているに違いありません。