Netzsch が FRP成形加工でも用いる 粘弾性測定 製品を強化 Vol.140

( The image above was referred from https://polymerdatabase.com/polymer%20physics/DMA.html )

今回は、Netzsch が FRP成形加工でも用いる粘弾性測定製品を強化というニュースを題材に、FRPの成形工程のプロセスパラメータにも用いる動的粘弾性測定について述べてみたいと思います。

Netzsch が、Malvern Panalytical の 粘弾性測定 事業を買収

FRPは繊維と樹脂を組み合わせた複合材料です。

それ故、樹脂、つまり高分子の熱に対する挙動を理解することは必須といえます。

このような背景もあり、FRPの成形加工工程の設計においては、

動的粘弾性測定を行うことが一般的です。

そのような中、熱分析大手の Netzsch Analyzing & Testing が、

Malvern Panalytical の 粘弾性測定 事業を買収したと発表がありました。

本内容は以下のサイトでも見ることができます。

https://www.malvernpanalytical.com/jp/rheology-announcement

買収した事業である粘弾性測定の主力製品は、

– Kinexus

– Rosand

という2製品です。

これらの製品の簡単な紹介と、

FRPへの適用について述べてみたいと思います。

ずり剪断により動的粘弾性特性を評価するKinexus

Kinexus はずり剪断による動的粘弾性測定を行う設備です。

https://www.netzsch-thermal-analysis.com/en/products-solutions/rheology/rosand-rh2000/

FRPのマトリックスは樹脂、つまり高分子です。

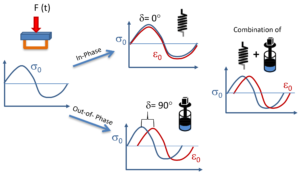

高分子というのは、分子鎖が長くなったその特徴的な形態故、

「弾性と粘性の両方の性能を有する」

という「 粘弾性特性 」を示します。

そのため、FRPに正弦波を基本とした動的変異を加えると、

遅延なく応答する成分と位相がずれて応答する成分に分離できます。

動的粘弾性の概要については以下のようなサイトが参考になると思います。

https://www.thermofisher.com/blog/learning-at-the-bench/viscoelasticity-basic1/

この粘弾性特性は、

「FRPにどの温度タイミングで圧力をかければ安定して成形物ができるのか」

という指標を定量的に把握するにあたり貴重なデータを提供してくれます。

実際に私がCFRP製の航空機部品の成形温度圧力プログラムを設計する際、

動的粘弾性特性を応用しており、

本技術をその後論文にまとめ、海外の科学誌にも掲載されました。

Shuichiro Yoshida et al,

Fiber volume control of composite materials by loss angle

Polymer Composites, 5, 1307, 2014

https://onlinelibrary.wiley.com/doi/abs/10.1002/pc.23296

また、最近も以下のような技術論文で動的粘弾性特性を用いて、

強化繊維の分散性を評価するというものを紹介しました。

FRP学術業界動向 ポリアミド6/66の改質 セルロースナノファイバー を用いたFRP特性

https://www.frp-consultant.com/2020/01/20/cnf-composite-dispersion-research/

キャピラリーレオメータである Rosand

その一方、 Rosand はキャピラリーレオメータと呼ばれるものです。

高分子の多くは溶融状態にある場合、非ニュートン流体の挙動を示します。

ニュートン流体とはニュートンの粘性法則に則った流体のことです。

ニュートンの粘性法則というのは、流体の片面を固定して、

もう一方の面を移動させたとき、

流体のせん断変形速度は固定面から移動面へ向かっての距離に比例する、

という関係を示すものです。

こちらのサイトの図1がイメージとしてわかりやすいと思います。

しかし実際の高分子溶融物は上記サイトの図1のような比例関係を示すことは無く、

非線形を示します。

そしてこのような挙動の背景にあるのは伸張流動と呼ばれるもので、

以下のサイトの中ほどにある図がイメージとして的確かと思います。

https://japan.r6000.com/product_jp/mainpart.html

このような非線形挙動がどのように出現するのか、

ということを把握し、主に射出成形のパラメータ設定に用います。

キャピラリーレオメータではせん断速度を変えることに加え、

複数の金型での測定を行い圧力誤差の補正を行うことで、

せん断速度とせん断粘度の関係を把握することができます。

押し出し荷重と金型は一定ですが、

MFR( Melt Flow Rate )等の相対的な指標も熱可塑性樹脂では一般的です。

PPSを例にしたものは以下のサイトでも見ることができます。

https://www.toray.jp/plastics/torelina/technical/tec_017.html

MFRが高いものは短時間に金型を多くの材料が通過するということと同じため、

それだけ流れやすい材料である、ということになります。

Rosand は絶対せん断粘度と伸張粘度の同時評価用のデュアル測定が可能、

と書かれていますので、上記でご紹介したデュアルタイプの設備であることがわかります。

FRPでも強化繊維の量が少なく、

また繊維長が短ければ射出成形で成形することもあります。

そのような場合は上述のキャピラリーレオメータ等を活用し、

射出成形時のパラメータ選定の一助にするということが求められます。

今日は Netzsch Analyzing & Testing が、 Malvern Panalytical の粘弾性測定事業を買収した、

というニュースから動的粘弾性測定とFRPへの適用について述べました。

試作現場を見ると現場の感覚論で温度や圧力、スクリューの回転数等のプロセスパラメータを次々と変えながら、

最適と思われる条件を感覚論で決めていくケースが散見されます。

当然ながら材料自身のばらつきなど、分析技術だけでは評価しきれない部分があるのは事実ですが、

定量的なパラメータを軸となる指標にしないと工程設計が発散してしまう恐れがあります。

上記のような分析評価技術もきちんと活用しながら、

定量的な工程設計を行うということが、

プロセスデータをビックデータとして扱えるこれからの時代、

さらに求められていくと考えます。