A350の一次構造材に適用された 熱可塑性CFRP (CRRTP)とその概況 Vol.124

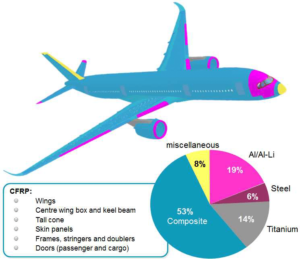

( The image above was referred from https://www.researchgate.net/figure/Materials-used-in-a-modern-aircraft-the-Airbus-A350-XWB-5_fig6_318923824)

今日のコラムでは、

「 A350の一次構造材に適用された熱可塑性CFRP(CRRTP)とその概況 」

ということについて述べてみたいと思います。

A350XWBに適用されたCFRTP

既に引き渡しの始まっているA350XWB。

この機体の一次構造材に帝人の Tenax TPCL ( ThermoPlastic Consolidated Laminates )が使われている、

とのことでプレスリリースがでました。

世界初!一次構造材にCFRTPを使用した軽量機体

JAL向けの「A350XWB」機体が初飛来

https://www.teijin.co.jp/news/2019/20190620_2033.html

※欧州でも同様のリリースが出ています

https://www.teijin.com/news/2019/20190620_2803.html

本製品の動画は以下で見ることができます。

遂に熱可塑性CFRP( CFRTP )も民間製品の一次構造材に使われるようになりましたね。

設計技術はもちろん、製造技術も進化したという証拠だと思います。

適用が決まったのは5年近く前ですが(https://www.teijin.co.jp/news/2014/jbd140522_33.html)、

粘り強くやってきたAirbusと、そこに材料を提供した帝人、

そしてそれを具現化した Tier 1の Premium AEROTEC の総力といえるでしょう。

上記のリリースによると材料は、

炭素繊維とPEEK(ポリエーテルエーテルケトン)の組み合せです。

名称に Laminates と入っているので、

積層材料だと思います。

さらに製品の写真を見る限り織物ですね。

後述するデータシートに5HSと書かれているので綾織りのようです。

また Consolidated ということで、

樹脂は繊維に基本的には含侵された材料である、

ということもわかります。

CFRTPの特性概要

まずはデータシートを見てみましょう。

製品の寸法は 800 mm x 1200 mm (warp x weft) 。

因みにWarpというのは縦糸、Weftは横糸のことを言います。

積層厚みは0.31mmの整数倍。

1.86から4.34mm程度とのこと。

繊維の織り方(5HS: five harness satin、綾織りの構成)や、

目付等については以下のように書かれています。

Fabric 5HS

Prepreg areal weight 485 g/m2

Fiber areal weight 285 g/m2

Matrix content 42 wt%

一次構造材に使うだけあって、

樹脂は少なめで、繊維を多くしているのがわかります。

また、成形条件は以下の通りです。

Heating dwell temp. 390 ± 30 °C、734 ± 86 °F

dwell time less than 5 min

Consolidation temperature 20 – 390 °C、68 – 734 °F

time less than 5 min

pressure 25 ± 15 bar

363 ± 218 psi

Cooling cool-down rate less than 120 °C/min、 less than 248 °F/min

やはりPEEKだけあって、かなりの高温、高圧の条件が必要ですね。

基本特性データは以下のように書かれています。

Melting point Peak DSC 343 °C 649 °F

Glass transition temperature onset 23 °C, 50 % r.h./

23 °C, 50 % r.h 143 °C 289 °F

Tensile(2) (warp, 0°)

ISO 527-4

modulus 23 °C, 50 % r.h./

23 °C, 50 % r.h

60 GPa 8.7 Msi

strength 963 MPa 139.7 ksi

Compression(2) (warp, 0°)

EN 2850 Type B

modulus 23 °C, 50 % r.h./

23 °C, 50 % r.h

59 GPa 8.6 Msi

strength 725 MPa 105.2 ksi

Flexural (warp, 0°)

EN 2562 Type A

modulus 23 °C, 50 % r.h./

23 °C, 50 % r.h

64 GPa 9.3 Msi

strength 1166 MPa 169.1 ksi

用途が用途なだけに圧縮特性が書かれているのが興味深いですね。

0°方向の圧縮で700MPa以上ですので、

圧縮に対してかなり屈強な印象です。

これは材料が90°方向にも配向することによる、

垂直方向への変形抑制によって一般的に見られる事象です。

マトリックス樹脂の特性は一般的なPEEKそのものですね。

詳細は割愛しますが、過去にPEEKについていくつかコラムを書いたことがあるので、

興味ある方はそちらをご覧ください。

ここで追加の情報として、

上記のCF/PEEKの平織ラミネート材料の適用について概況を述べておきます。

参考にしたのは以下の資料です。

Thermoplastic Matrix Composites:

Xtra complex, Xtra Quick, Xtra Efficient

Manufacturing advanced composites for the A350 XWB and beyond

Angelos Miaris, Klaus Edelmann, Sven Sperling

http://www.iccm-central.org/Proceedings/ICCM20proceedings/papers/paper-4217-5.pdf

A350XWBの中で、上記のCF/PEEKが用いられているのは、

「Clip」

と呼ばれる部品です。

(マトリックスにPPSを使っているものもあるようです)

その名の通り様々な部品同士を結合させる部品といえます。

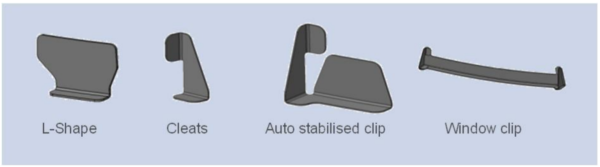

上記資料の FIGURE 2 に Clip の外観図がでています。

( The image above is referred from? http://www.iccm-central.org/Proceedings/ICCM20proceedings/papers/paper-4217-5.pdf )

見てわかるように様々な部品を結合する部分のため、かなり大きな荷重がかかると予想されます。

まさに一次構造材ですね。

この製品の設計と製作を担当しているのは Premium AEROTEC です。

上記企業の工場のうち、Bremen(ドイツ)にある工場で作っているようです。

https://www.premium-aerotec.com/en/company/plants/bremen/

A350に使用される Clip の数は5000個(A350-900の場合)であり、

かなり数が多いことがわかります。

工程はCFRTPとしては非常にシンプルであり

- 2D形状からのブランク切り出し

- 予備加熱

- 熱い状態でドレープさせ、金型にチャージ

- 熱と圧力をかけて成形

- 脱型後、仕上げ加工

- 超音波探傷による検査

となっています。

ここでのポイントは、

「予備加熱と成形、並びに冷却による熱履歴」

でしょう。

上記の資料を見ると、

「DSCを用いて、マトリックス樹脂の結晶化度を管理している」

と述べられています。

このような化学的アプローチを使ったプロセス管理は、

FRP全体で必須の取り組みであり、

問題が起こった際に

「材料が原因なのか否か」

という検証を行うための貴重なバックデータとなります。

また、非破壊検査については超音波が基本とのことですが、

大まかにはフェーズドアレイによるC-scan(カラーによるエコー高さを評価)と書かれている一方、

複雑な形状についてはA-scan(単眼によるエコー高さを評価。最も古典的。)で手作業にて評価すると書かれています。

これも極めて重要なアプローチで、同じ周波数帯を用いた場合、

実はA-scanが最も精度が高いというのが実情です。

しかも単眼であるため複雑な形状や、

狭い部分の探傷も可能という特性をよく理解しています。

このような観点も大切です。

そして二次元を三次元に賦形するためドレープ解析も必須でしょう。

ドレープ解析は二次元形状のものを、

三次元形状に賦形する際どのようなことが起こるのかを予測する技術です。

ドレープ解析については最近一般的になりつつある技術ですが、

大切なのは入力する材料データです。

非線形挙動を示す材料変形をどのように把握するのかについては、

その挙動の基本となる材料特性(具体的にはS-S線図)が必須です。

この辺りはまたコラムで述べたいと思います。

最後に上記の資料において今後の取り組みについて述べられていますので、

それをご紹介したいと思います。

1. 局所加熱

やはりこれは避けて通れないテーマのようです。

全体を加熱するのではなく、必要最低限の箇所を選択的に加熱することで、

材料にかかる熱を最小化し、また高効率化しようというのが狙いのようです。

2. 異種材料との接着

A350のCF/PEEK Clip はものによってはTiと接着する必要があるようです。

現在は接着剤を用いていますが、超音波や誘導加熱による融着の実現により、

工程がシンプルになると述べられています。

3. UDテープを用いた局所補強

上述の通りTenax TPCLは平織材です。

これは異方性が低減できる一方、材料が厚くなりがちで、

ドレープ(2D形状から3D形状への変形)に関する挙動が複雑などの課題もあります。

そのため、一方向材のUDテープを用いることで、

必要な箇所を必要な方向に補強することで、

製品厚みの低減や形状の最適化を狙いたいとのこと。

Fiberforgeの技術を応用したUDテープの積層技術で成形した製品は、

高いVfと低ボイドを実現したと書かれています。

UDを使うとなると求められるのは、

「異方性材料を扱える設計思想」

になります。

FRPである以上、異方性を活用するというのが設計の終着点であるという好例かもしれません。

いかがでしたでしょうか。

まずは航空機業界においてCFRTPの実適用が始まりました。

ただまだまだ課題や積み重ねなくてはいけない知見などもあります。

このような時こそ基本が大切です。

効率だけを求めるのではなく、

技術の本質を一つ一つ押さえるという着実な前進こそが重要だと考えます。