DLR が MultiMech を用いた CMC の亀裂進展予想技術を開発推進 vol.122

( The image above was referred from https://www.insidecomposites.com/dlr-advances-crack-prediction-in-ceramic-matrix-composites/ )

今日のコラムでは、

「 DLRが MultiMech を用いた CMC の亀裂進展予想技術を開発推進」

ということについて述べてみたいと思います。

耐熱性が求められる複合材料の切り札となるCMC

FRPも属する複合材料。

複合材料という領域において、

FRPは比較的古くから身近な製品として適用されてきた歴史があります。

今もその適用で試行錯誤が進んでいる一方、

FRPでは決して乗り越えられない壁があります。

それが、

「耐熱性」

です。

マトリックスが高分子という有機物である以上、

300℃を超えるような酸素存在下環境で定常的に使用することは、

原理原則として不可能です。

耐熱温度が200℃を超えるものもありますが、

厳密にいうと繊維と樹脂の界面から酸化が進み、

物性は低下の一途をたどります。

しかし材料が軽いという特性は何とか維持しながら耐熱性を上げたい。

そのような難しい要求に対応する材料の一つとして、

マトリックスを無機物のセラミックに置き換えた、

「CMC(セラミックマトリックスコンポジット)」

が20年ほど前から注目を浴びており、

最近は航空機のエンジンに実採用されるなど、

その実績が積み上げられ始めています。

尚、CMCの繊維は富山権威ある日本カーボン株式会社(http://www.carbon.co.jp/)が世界的な主力メーカーです。

このような企業が日本で評価されないという問題点については以下のような過去の記事で述べたことがあります。

※GE aviation が CMC 向け SiC 製造工場設立

また、CMCについては以下の記事で概況を述べたこともあります。

※高耐熱複合材料の CMC ( Ceramics Matrix Composites )

CMCの弱点はその脆さ

このように複合材料の中で抜群の耐熱性を誇るCMCですが、

最大の弱点ともいえるのが、

「脆性材料である」

という事実です。

脆性材料というのはわかりやすく言うと、

「強いが壊れやすい」

というイメージです。

セラミックはいわゆる陶磁器のイメージになりますので、

破壊起点があればそこから一気に破壊が進展します。

CMCのように繊維で強化するのは、

強度をはじめとした機械特性を向上させることはもちろんですが、

このような破壊進展を抑制するという意図もあります。

その一方で繊維とマトリックスの間に存在する界面により、

それ自体が破壊の起点になる可能性もあり、

また繊維の存在により破壊進展の経路がどのようになるのかはよくわかっていない部分があります。

今回 DLR が MultiMech を用いて予測を試みているのは、

CMCの破壊形態を予測することです。

以下に概要が書かれています。

Title: DLR advances crack prediction in ceramic matrix composites

https://www.insidecomposites.com/dlr-advances-crack-prediction-in-ceramic-matrix-composites/

DLRは Deutsches Zentrum fuer Luft- und Raumfahrt の略で、

ドイツ航空宇宙センターです。

※参考:DLRのHP

https://www.dlr.de/dlr/desktopdefault.aspx/tabid-10002/

日本でいうJAXAに該当する機関です。

上記のリリース記事を見ると、

CMCの亀裂進展を検証する前段階として、

CFRPを1600℃で加熱してマトリックスを炭化物とすることでCMCライクの材料にし、

その材料の破壊進展の様子を予測対象としているようです。

DLRはロケットのノズルや耐熱システムにCMCを用いることを検討しているようですね。

主に注目しているパラメータは

「繊維とマトリックスの界面接着性」

という部分のようです。

この違いが破壊検体にどのような影響を与えるのかということを調べることで、

適切な界面接着状態を有する材料を理解し、

最終的には三次元形状を有する製品のシミュレーションに用いるとのことです。

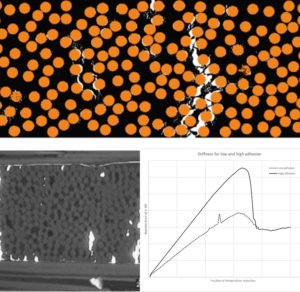

上記のリリース記事の画像データ(本コラムの冒頭に添付)には、

界面接着性の高い、低いにより荷重データに差異が生じる、

といったことを説明するグラフも示されています。

上記のリリースでインタビューに応えている DLR の Neraj Jain 氏を調べてみたところ、

CMCを主軸に研究開発を行っている人物であることがわかりました。

以下のページを見ると技術的な質疑も行っているようです。

https://www.researchgate.net/profile/Neraj_Jain2

CMCについてより詳しく知りたい場合は、

上記のようなページを用いて研究者と議論するのも一案です。

(私も researchgate 経由で海外の研究者から質問や問い合わせが来ることがあります)

CAEをFRP研究開発に用いる際の留意点

今回のリリース内容についてですが、

FRPの解析に力を入れるMultiMechanicsについては以下のメルマガでも述べたことがあります。

MultiMechanics が Simcenter との互換性実現に向けた取り組みを開始 Vol.105

私個人的にはFRPをはじめとした複合材料のシミュレーション、

いわゆるCAEに対して取り組むということに対しては賛成派です。

現物が最重要なのはその通りですが、

「現物だけだと詳細評価について抜け漏れの恐れがある」

という事実について重要視しているからです。

色々な顧問先でも実体ベースで評価を進める傾向があり、

本来の構成要素をまんべんなく見てみよう、

という流れがなかなかありません。

CAE最大のメリットは、

「見逃しかねないポイントや傾向を抽出できる可能性がある」

ということです。

常識的に、または感覚的にでは気が付かない異常や問題を提起する力があります。

思いもよらないところに応力が集中している、

ということを発見できるのがCAEならではです。

その一方でCAEを妄信するのについては反対です。

最終的な事象に対しCAEを合わせていった場合、

上記のような問題やその傾向が出ていないのかを調べるという手段であることに変わりはないからです。

この点は忘れていただきたくない部分であり、

技術の本質です。

そういう意味ではCAEを妄信することも、無視することも危ないということですね。

そして今回のリリースで考えなければならないことの一つとしては、

「材料はどうしてもそれ自身にバラツキを持っている」

ということです。

どれだけCAEが発達したとしても、

材料のばらつきを理解することは極めて困難です。

ここは確率論を用いるなどすることで、

設計自体にマージンを持たせるということが最重要です。

FRPで言えば繊維、繊維表面のサイジング、マトリックス樹脂、

基材加工、(樹脂を含浸する場合は)樹脂含侵工程等、

材料のばらつきに直結する材料や工程があります。

これらの存在にきちんと配慮し、

しかるべきところにCAEを活用する。

そのような技術の本質ともいえる取り組みがやはり重要です。