Fibre Metal Laminate の研究開発について Airbus との関係強化

オランダの航空機部品メーカー Fokker Technologies が Airbus と Fibre Metal Laminate の研究開発で関係強化することで合意したというニュースが出ました。

航空業界に詳しい方はご存じかもしれませんが、 Fokker というのは航空機メーカーから始まっている企業です。

Fokkerはドイツ発祥で同調装置機関銃を兼ね備えたアインデッカー、マンフレート・フォン・リヒトホーフェンが愛用したフォッカー Dr.Iといった戦闘機、フォッカースーパーユニバーサル、フォッカー100といった旅客機も生産していました。

ドイツで発足後にオランダにうつり、中型旅客機を生産していましたが1996年に倒産。

その後は旅客機の生産から撤退し、航空機の部品メーカーとして活躍している企業です。

Fokkerは熱可塑性CFRP、いわゆる Carbon fiber reinforced thermoplastics ( CFRTP )の適用で先行する Airbus への積極的な部品提供を行っていることで知られていますが、今回ご紹介するのは熱硬化性のGlass fiber reincorced plastics ( GFRP )とアルミの積層構造物である Glare という製品に関連し、 Fokker が Airbus と Fibre Metal Laminate について研究開発体制を強化するということについてです。

Glare については以下のカタログの後半部分にかかれています。

http://www.fokker.com/sites/default/files/media/Files/Brochures/Fokker_Glare.pdf

エポキシ樹脂をガラス繊維で強化したGFRPとアルミの積層板、つまりFibre Metal Laminate の構造を有しています。

最外層をアルミにすることで有機物の難点であるエロージョン(摩耗)に対する耐性を大幅に改善させる一方、アルミの弱点である剛性や強度の低さなどをガラス繊維とエポキシ樹脂によって改善しようというのが狙いのようです。

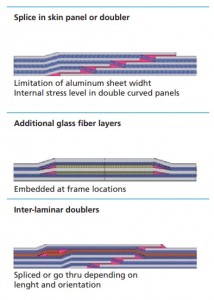

この Glare の特徴は航空機の機体に必須の継ぎ手構造の柔軟性と補強効果にあるようです。

一例を下図に示します。

( The image above is referred from http://www.fokker.com/sites/default/files/media/Files/Brochures/Fokker_Glare.pdf )

長さ延長のための継手や部分補強のためにアルミとGFRPの組み合わせ方の例などが述べられています。

そして航空業界ですので、透過型の超音波探傷により層間剥離等の検査についてもその重要性が述べられています。

下図に超音波探傷工程の一例を示します。

( The image above is referred from http://www.fokker.com/sites/default/files/media/Files/Brochures/Fokker_Glare.pdf )

受信と発信、それぞれのプローブから水を放出させて超音波の透過を確認し、もし欠陥があるようであればその位置をコンターによって示すという概略を理解することができます。

また Fokker のカタログでは Limitation として設備投資による資金の必要性などを述べています。

予め限界をきちんと述べている点については好印象です。

カタログを見るとオートクレーブありきの成形工程となっており、やはり本材料は航空機向けであるということを強く感じます。

既にA380の尾翼のリーディングエッジ(翼の先端部分)にこの Glare が使われており、賦形性と耐衝撃性のバランスの観点が採用決め手となったようです。

今回の記事から学ぶべきことは何でしょうか。

まず、Airbusが金属とGFRPの積層物について研究開発の体制強化を発表したということから、

私が予想した通りAirbusはA350 XWB以降の機体については FRP 単体での利用を減らす可能性があるということです。

Boeing が B787 で大掛かりなFRP採用を決めて搭載させたものの、認定試験での問題を踏まえFRP採用部分の最適化を進め、B777XではFRPの使用率は減少することが確定しています。

Airbusも A350XWB に大量のFRPを適用しましたが、上述の Glare のような金属とGFRPのハイブリットのような構造部材を適材適所で用いることにより、航空機構造設計の最適化を進めようとしていると予想することはある意味自然なのかもしれません。

このように大手機体メーカーでもFRPの適材適所が始まりつつあることを認識する必要があります。

もう一つ感じる点としては、繊維として炭素繊維ではなくガラス繊維が適用されているということ。

現状ではコストが高いという最大のデメリットを有する炭素繊維を必要最低限にし、ガラス繊維を用いようという流れが本格化しつつあります。

これは炭素繊維が使えないということではなく、

「繊維適用先の最適化が進みつつある」

と考えるのが自然です。

FRP業界での淘汰が始まっている昨今、企業生き残りの決め手の一つとなるのは

「大量生産をベースとした事業化」

といえます。

この事業化を進めるにあたり、炭素繊維を用いることが材料費という観点から事業としての成立性に大きな懸念につながるのであればそこにこだわる必要はない、という客観的視点をもつ企業が力をつけてきています。

そして最後に理解すべき点は

「金属とGFRPを組み合わせる意義を再確認する」

というところです。

金属は均質材、GFRPはFRPですので複合材です。

構造部材に関わらず、技術の基本は

「単純かつシンプルなものが好ましい」

という考え方です。

均質材で比較的シンプルな金属に複合材を組み合わせて系を複雑にするということは、この技術の基本路線から離れていく方向といえます。

果たして金属とGFRPを組み合わせるメリットは一体何なのか。

組み合わせることによる相乗効果は、系の複雑性の増加を上回っているのか。

このようなことを今一度冷静に考える必要があります。

どうしても

「欧米の情報である」

「航空機に使われている」

というと高い技術力があるという考えに直結させてしまうという傾向があるようですが、必ずしもそうとは言えません。

しかし、多くの技術の中で特にFRP業界においてこの傾向が強いということに、私は常に強い危機感を覚えています。

なぜならば、欧米発信情報、航空機業界適用というだけで

「その情報を鵜呑みにし、後追いをする」

という傾向が強いからです。

例えば Glare について、アルミは基本的に耐腐食性が低い上、エポキシ樹脂との接着性も高いとは言えません。

アルミの耐食性改善のために一般的に用いられるアルマイト処理した表面には撥水性の封口処理を行うために接着性は低下し、その接着性を高めるために接着前にプライマーを塗るなどの二度手間をかける必要があるのが一般的です。

これらのデメリットを冷静に考えられるスキルを有した上で上記の情報の妥当性を見極める高い視点、つまり設計的な視点が重要となってきます。

種々、ご参考になれば幸いです。