Water Taxiの水中翼設計とFRPの適用動機

Hydrofoilとも呼ばれる水中翼船。

水中翼船は水面から船体が浮き上がり、水中翼のみが水中に残る状態で航行する高速船です。

この水中翼には船体を浮かせる大きな力に耐えることに加え、

水の抵抗を低減、最適化するために薄い形状のものが求められます。

いわゆる高アスペクト比の形状が必要です。

高アスペクト比構造部材は高い強度と剛性が求められ、

さらに浮力が求められる場合、単位重量当たりの特性である比強度、比剛性の高いものが、

材料として最適とされています。軽量材料の方が望ましいということです。

まさにFRPがその主役の一つになり得るということは想像しやすいかもしれません。

このような背景もあって、過去にも小型クルーザーの水中翼にFRPが使われたということを事例として紹介したことがあります。

※関連コラム

ENATA の水中翼に Sicomin社の epoxy resin SR 8100 を適用

今回は Water Taxiを例としたFRP製水中翼についてご紹介し、FRP適用についても触れたいと思います。

電動での水中翼を採用したArtemis EF-12 Escape

今回紹介する Water TaxiはArtemis EF-12 Escapeという製品になります。

Artemis EF-12 Escapeに関するHPで概要を見ることができます。

概要説明の動画も以下で見ることができます。

長さ、幅はそれぞれ12mと4m、

クルーズスピードは24.5ノット(約45km/h)、トップスピードは30ノット(約55km/h)、

航続可能距離が52海里(約96km)で、乗員2名、乗客12名とのことです。

動力は電動が基本で、1時間以内に充電が可能とのことです。

充放電製品性能進化は目覚ましいですね。

上記ArtemisのHPの中ほどにある「Discover the Artemis EF-12 Escape」の画像をよく見ると、

EF-12 Escapeの天井部には太陽電池が用いられていることを確認できます。

運行中もできる限り充電を行おうとする姿勢が垣間見えます。

Artemis EF-12 Escapeの売りは水中翼のArtemis eFoiler(R)

製品としての一番の売りはArtemis eFoiler(R)という制御システムのようです。

この特徴は電動推力と自律航行制御システムを組み合わせることで、

揺れと騒音を大幅に抑制したことにあるとのこと。

船の前後に水面の位置変動を計測するセンサが搭載されており、

水中翼が当該変動をキャンセルするように動くことで、

乗っている人の感じる揺れを大幅に抑制できるという旨が以下の動画の1’15″付近から述べられています。

これを見ると水中翼自体もサスペンションのように大きく垂直方向に移動し、揺れを抑制している様子がわかるかと思います。

加えて動力が電動ですのでエンジンのピストン運動による振動が無い分、

音も抑えられるのは想像できるでしょう。

航空機のフライトコントロールシステムと同じようなものだとのことで、

例えば以下のような動画を観ると揺れを抑えるというイメージがわくかもしれません。

https://youtu.be/3KXnBkMKzN8

水中翼船はこのように通常の船と異なる特徴があります。

ここからは、Artemisに関連したFRPに関する話をしてみたいと思います。

Artemis EF-12 Escapeの水中翼は金属とFRPのハイブリットだが詳細不明

Artemis Technologies launches new all-electric foiling water taxi という記事を見るとわかる通り、Artemis EF-12 Escapeの水中翼は金属とFRPのハイブリットのようです。

しかしながら、これ以上の情報が見当たらないのが現状です。

そこで関連する情報を紐解きながら、Artemis EF-12 Escapeの水中翼に使われるFRPの特徴について考えてみたいと思います。

Artemisと連携して型不要の成形技術で連携したRondal

今回紹介した水中翼船に用いられているかはわかりませんが、EF-12 Escapeを製造、販売するArtemis TechnologiesはRondalというオランダの企業のパートナーとして、JEC Innovation Award 2023のファイナリストになっています。

Automated, Mouldless Composite Wing Sail for Yacht

これは何かしらのヒントになるかもしれません。

上記技術の適用先はヨットのセイル向けですが、

その作り方に特徴があるようです。

上記の特徴を理解するのに有益な情報は以下の部分だと考えます。

The solid wing sail innovation relies heavily on the structural properties of composites, featuring lightweight carbon fibre monolithic prepreg load bearing skins, combined with internal ribs and a central spar, also made in prepreg carbon fibre.

Whilst similar multi-element wing sails have been developed before, the project is a world first example of a large structural composite wing produced from individual curved wing skin panels that are produced from a single adaptive mould and then bonded together to create the final wing structure.

ref:JEC Composites HP

CFRP製(炭素繊維強化プラスチック製)のリブ(補強目的の形状や突起物)やスパー(桁)、並びにそれらを覆う構造被覆材をプリプレグ材で構成されるという特徴的な構造部材が今回の固定翼のセイルの特徴とのこと。

このスキン材の製作には形状が可変の一つの型で成形し、成形後のCFRP製スキン材をリブやスパー接着することで成形したということが合わせて述べられています。

固定翼のセイルはもちろんですが、恐らく水中翼もそれなりのサイズで、かつ水中での推進効率を高めるため複雑な形状をしていると想像します。

上記と同様、Artemis EF-12 Escapeの水中翼がスキンとリブやスパーを組み合わせた構造である場合、

ここで触れられた技術を用いている可能性があります。

水中翼は航空機の翼と比較して比較にならない程の高粘度体である水を相手にするため、

例えばキャビテーションのような事象も想定しなくてはいけません。

キャビテーションについては以下のコラムで触れたことがあります。

※関連コラム

LOIRETECH による CFRP製水中 プロペラ

ナビエ・ストークス方程式が水中翼の断面形状設計に不可欠

水中翼の設計は線形だけで議論することが難しいようで、

非線形を想定して断面形状の設計を行うようです。

例えば過去の文献では、翼面上の最小圧力に制約条件を付けた上で、

揚抗比(抵抗の何倍の大きさの揚力を得られるかという指標)の最大化について取り組んだ事例もあります。

※参照文献

CFDを用いた超高速船用水中翼断面形状の最適化

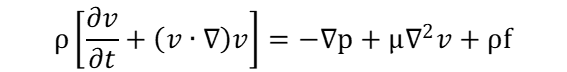

ここで用いられているのはナビエ・ストークス方程式(Navier-Stokes equations)と呼ばれる、流体力学の式です。

ナビエ・ストークス方程式は以下のような式です。

∂(ラウンド)は偏微分、∇(ナブラ)は3つの方向を持った単位ベクトルの偏微分になります。

この方程式における(v・∇)vの部分が非線形項に該当します。

この方程式はベクトル量である流体速度(v)と外力(f)、スカラー量の密度(ρ)、圧力(p)、粘性係数(μ)をパラメータとしたもので、古典力学の運動方程式に該当するものです。

非圧縮性、つまり密度は一定で、等質性という粘性係数は一定という前提はあるものの、多くの流体の挙動を予測できるようです。

尚、二階非線形微分方程式(∇2があるため、二階になる)であるナビエ・ストークス方程式の方程式の一般解を求めることに、100万ドルの懸賞金がかけられているのも有名な話です。

一般解が求められないため、流体解析であるCFDでは連続的な挙動を非連続にすることで簡略化した、非線形計画法に基づいた計算を行うことが一般的です。

非線形計画法では離散化という連続的数値を不連続化することが一例です。

離散化処理によって流体をブロックや粒子で表現することがあり、前者は格子法、後者は粒子法と呼ばれているようです。

※参照情報

【CFD/Python】ナビエ・ストークス方程式【CFDプログラミング講座 #1】

参照文献では「許容方向法」という手法を用いているようですが、

「計算格子を生成する」

と書いてあることからも格子法であると考えられます。

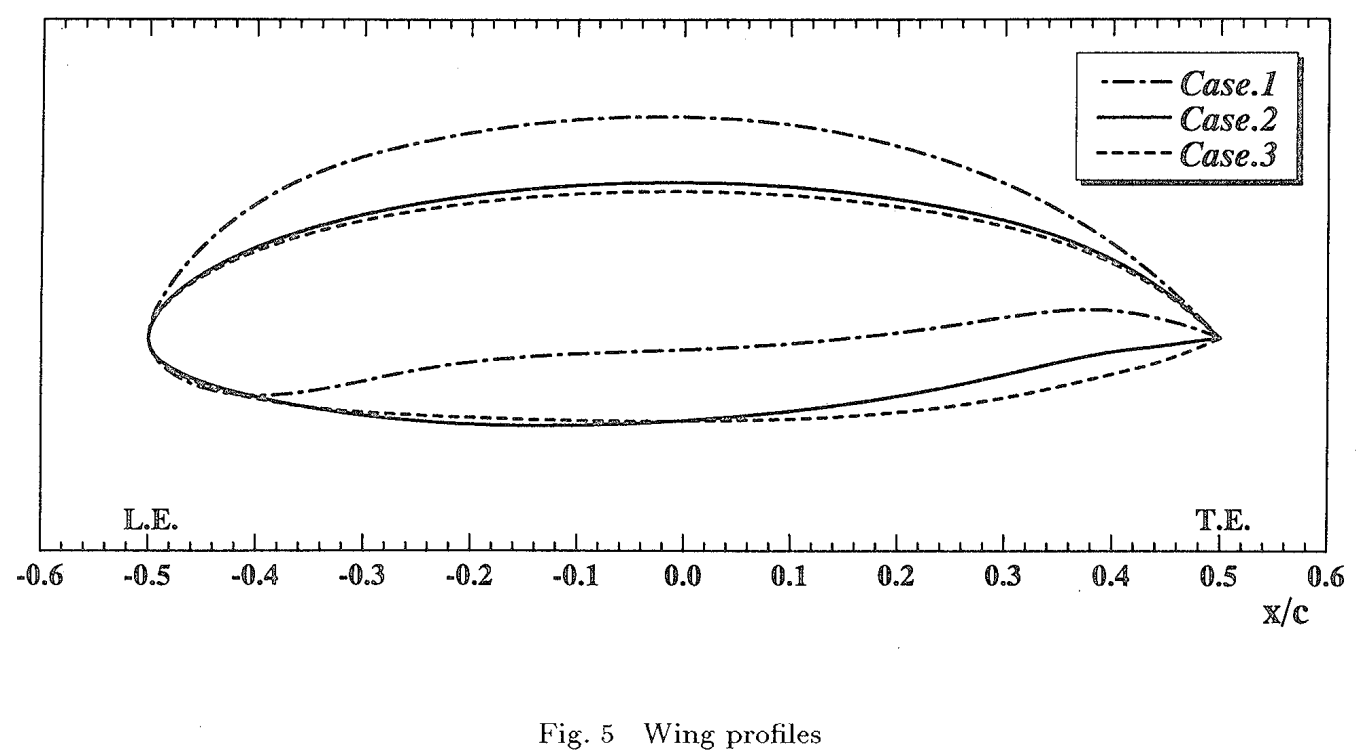

上記の参照文献(CFDを用いた超高速船用水中翼断面形状の最適化)のFig.5をみても、水中翼の断面は複雑な形状をしていることがわかります。

Image above was referred from https://www.jstage.jst.go.jp/article/kansaiks/229/0/229_51/_pdf/-char/ja

翼面上圧力分布を最小化することを目指した結果だと、Fig.5のCase3が得られた最適な断面形状とのことです。

翼面上圧力分布の最小化という観点だけだと、後ろ側にかけての厚み形状をなだらかに減少させる方Case2や3のようなものが望ましいという結果になっています。

その一方で、揚抗比だけを考えると断面形状が一番複雑なCase1が望ましいとのこと。

ただしこの形状だとキャビテーションが発生しやすくなるため最適解とは言えないと書かれています。

いずれにしても水中翼の形状は複雑なため複数のFRP製のスキンを組み合わせて製作している可能性があります。

そして現段階で示されているFig.5の形状はある特定のスパン(長さ)方向位置の断面にすぎません。

例えば長さの位置が異なれば、異なる断面形状になるためです。

そのため、Artemis EF-12 Escapeの水中翼も上述したリブとスパーにスキンを組み合わせた構造である可能性があります。

この場合、形状可変の型を用いて水中翼のFRP成形を行ったかもしれません。

今回はArtemis EF-12 Escapeという水中翼を有するWater Taxiを一例に、

当該翼の設計とFRP適用に関する話を紹介しました。

FRPの比強度と比剛性が高いという特性は、

水中翼のように高アスペクト比の構造部材に適していることにつながります。

そしてFRPが形状追従性が高いということが、

翼形状設計に対して柔軟に対応するという観点で強みになっていることも忘れてはいけません。

やはり材料や作り方だけでなく、例えば今回ご紹介したような設計に関する観点もFRPを使いこなすには必要だとご理解いただければと思います。

FRPの新たな展開の一例としてご参考になれば幸いです。