GENOA ®による進展損傷解析

本日のコラムでは予告通り GENOA ® について述べてみたいと思います。

GENOA® の紹介HPは以下の所になります。

代理店は前回のコラムでもご紹介した株式会社アドバンストテクノロジーです。

GENOA® が得意とするのは進展製損傷解析というものです。

衝撃、圧力、爆発、衝突といった要因に対する破壊シミュレーションに加え、疲労破壊のシミュレーションも行えるようです。

衝撃損傷の一例は以下のURLで見ることができます。

http://www.ad-tech.co.jp/products/genoamcq/function/genoa-impact

このGENOA® を有名にしたのは

「スペースシャトル Columbia の大気圏突入時の事故」

の解析ではないでしょうか。

GENOA® を用いた事故検証では、発泡断熱材がスペースシャトルの左翼に直撃したために翼のリーディングエッジ(先端)部分が損傷し、それが大気圏突入時の空中分解に直結したという一連の破損工程のシミュレートに成功し、事故原因の解明に貢献したといわれています。

GENOA® では損傷を受けた翼が空力抵抗と発熱によってどのように破損していくかというところまでをシミュレートできたといわれています。

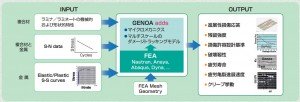

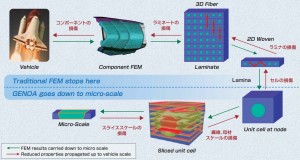

さて、GENOA® の進展製損傷解析で必要な INPUT としては、複合材料の機械的(疲労、静的)並びに形状的特性で、それをMQ Composites の時と同じようにまずはミクロスケールで要素の設定をし、それをマクロスケールにしながら、2D、そして3Dへの要素を発展させ、最終的にはコンポーネント(単体)としての評価までできる状態にします。

以下がそのイメージ図です。

( The image is referred from http://www.inter-lab.gr.jp/labsearch/wp-content/uploads/2014/09/ad-tech27_1.pdf )

GENOA® が得意とするのは、ミクロスケールからマクロスケール、つまり繊維と樹脂の界面設定というところから、繊維と樹脂の1セットになった単位セルの解析を行う「マルチスケールダメージトラッキング」です。

上記のうち2D以降のスケーリングは基本的には従来のFEM解析ロジックに基づいて計算を行うとのことです。

そしてGENOA® の特徴はマルチスケールダメージトラッキングに加え、細かい背景要素の考慮です。

例えば、製造欠陥、成形時の硬化収縮や変形解いた残留応力などを初期条件として盛り込むことができる様です。

そして、母材の亀裂密度、損傷、繊維の損傷(0、90°方向)、層間損傷を面内、層間含めて計算した上で、一度破壊が発生した後は、開口の Mode I やせん断の Mode II 、さらにはその両方を組み合わせた混合モードを考慮し、破壊の進展をシミュレートすることで、最終的な残留強度を予想することができます。

さらにGENOA® のダメージトラックするモードは、引張、圧縮、せん断といった基本的なモードに加え、「回転」というものが考慮されています。

これは非常に興味深い破壊モードといえます。

相対回転による破壊をどのように評価するのかは調査が必要ですが、隣接するプライがそれぞれに対して相対的に過剰に回転する、という一種の面外せん断のことを意味しているようです。

継手部分を曲げ変形させた時の破壊状態を模擬するという一例が以下のURLにあります。

http://www.ascgenoa.com/newsletter/18/index.jsp

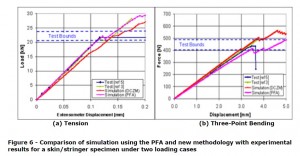

上記の文献を見ていただくとわかりますが、シミュレーションは以下の2ステップにて行われています。

1. PFA strength/strain based evaluation to determine the crack path

PFA(Progressive Failure Analysis;進展製損傷解析)により損傷軌道を決定する

2. Crack propagation analysis using DCZM/CCZM based on crack path predicted by PFA.

PFAの損傷軌道に基づき、実際の亀裂進展と破壊工程を DCZM(Discrete Cohesive Zone Modeling)/CCZM(Continuum Cohesive Zone Modeling)により予想

実際のテスト(引張、三点曲げ)とPFA、DCZM/CCZM の比較結果が述べられています。

( The image above is referred from http://www.ascgenoa.com/newsletter/18/index.jsp )

これを見た時に最も驚いたのが、初期破壊(S-S線図の上での荷重低下)をかなりの高い精度で予想しているという所です。

S-S線図の勾配は多少の差異は認められますが、PFAで行ったシミュレーションの方が初期破壊をより高い精度で予想できているという印象です。

前回に引き続きFRPのCAEに関する製品、技術をご紹介しました。

これらを見てみると、やはりソフトウェア業界というのは日進月歩で急速に現実の世界に近づきつつあることを感じます。

ただし、その一方で非常に気になる事象も見られることが多くなりました。

それは、

「CAEを盲目的に信じる技術者、研究者の増加」

です。

CAE技術はあくまでツールであり、それを扱う人間のスキルというものに大きく影響されます。

学会やセミナーに参加すると、実際の試験を行わずにシミュレーションのみの発表を行うケースが増えてきたという印象があります。

私も設計者として実際にCAEも用いました。

細かい形状に対する応力集中係数をトレースできるCAEの力は非常に有意義であるということも実感しました。

それでも、実体の評価はCAEの10倍近い労力をかけました。

あくまで実体の試験結果に「CAEを合わせる」というやり方で評価を行ったのです。

やはり、実物の有するばらつき、複雑事象は人間がどれだけ努力をしても100%は予想できません。

この限界を理解した上で、謙虚な姿勢を持ってCAEを活用し、

不確定要素に対してはセーフティーネットをあらかじめ準備しておくという思想がFRPの設計者には必須です。

ご参考になれば幸いです。