切削粉が出にくいトリム向け リューター

個人的には非常に感心した トリム リューター についてご紹介します。

FRPの工程で注目されていないながらも、難易度の高い「トリム工程」。

特にプリプレグを用いた成形では、今やノンブリードタイプ( マトリックス樹脂 を積極的に流さない)が主流になったとはいえ、ある程度は樹脂を流しながら加圧しないと内部欠陥や外観不良が生じやすくなります。

このため、実際の金型キャビティから少々多めに樹脂が出てくる構成にすることが多いため、

これがいわゆる「バリ」となって残ります。

タイ焼きなどでタイの形の外側に耳ができます。

ここでいうバリとはそのようなものをイメージいただければと思います。

そしてこのバリをそのままにして出荷するわけにはいかないため、

それをそぎ落とす「トリム工程」というものが必要となります。

このトリム工程は複雑形状になればなるほど難しくなります。

FRPを活用しようとする動機の一つが複雑形状を賦形したい、ということであればある程度複雑な形になるのは避けられないと考えます。

トリムそのものも難しいのですが、何よりの問題は、

「切削粉のようなダスト」

です。

FRPの量産工程では、積層工程でゴミが紛れ込まないよう、可能な限りゴミを出さないよう環境に関するある程度の最低要件を決めることが一般的です。

今回ご紹介する dark matter composites Itd は切削粉がほとんどでないことを特徴とする リューター を販売しています。

dark matter composites Itd については以下のURLをご覧ください。

http://www.darkmattercomposites.com/

イギリスに本拠地を構えるこの企業は2005年設立ですので、比較的新しい企業のようです。

元々はFRP業界では一般的な設計と試作をメインとする町工場のようなところだったようですが、FRP業界での幅広い知見を提供する教育提供企業としてのスタンスを現在は主軸においているようです。

恐らくFRPに関して幅広い知見を持っているからこそ、

「切削粉が出ない加工機はFRP業界では重要である」

という観点を持つことができたのだと思います。

今回発売されたのは、

DMP0145

Small Air Router Kit

という製品です。

以下が リューター の写真です。

( The image above is referred from http://www.darkmattercomposites.com/routers.html. )

概要は以下のページで述べられています。

http://www.darkmattercomposites.com/routers.html

特徴としては、上記で何度もご紹介しているように切削粉が出ないこと、それに加えて総重量830グラムという軽さにあるようです。

構成としては、ダイヤモンドコーティングで 44/60 & 60/85 のグリットサイズを持つ回転歯、

そしてそれを覆うようにして吸気口のフードが覆いかぶさるという構成となっているようです。

動力はAir。25,000rpmまで回転数を上げることが可能です。

上記のHPの下の方に3つの動画があります。

特に個人的に驚いたのが真ん中のCFRPの切断加工画像。

わかりやすいように白の背景で加工がおこなわれていますが、

ほとんど黒の切削粉が出ていないということがわかります。

加工スピードもそれほど遅いわけではなく、

つきあてができればそれなりの精度で切断できるということを示しています。

しかも冷却の必要なくドライで加工を進められることはメリットです。

この技術の応用の仕方としては、切断と吸気を同時に行う機構を導入するというトリムノズルをロボットに装着することなどが考えられます。

これにより、切削粉の量を減らしながら、自動化をベースとした量産工程により作業者の負荷を低減させるということも可能となります。

加えて加工対象のFRPが炭素繊維強化プラスチックのCFRPの場合、集塵機構によりカーボン粉じんによる電子機器の故障を防ぐという効果も期待できるでしょう。

その一方で課題は何でしょうか。

最初に挙げられるのが、厚みに対する制約です。

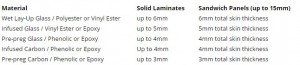

以下に厚みに対する要件を引用します。

( The image above is referred from http://www.darkmattercomposites.com/routers.html. )

加工が容易な不飽和ポリエステルなどのGFRPなどは6mm厚みまで可能と書かれていますが、CFRPの一般的なプリプレグでは3mm厚みまでとなっており、厚手の加工にはそれなりの工夫が必要となることが示唆されています。

恐らく厚手のものに対応するためには加工歯を太くし、吸気能力を上げ、場合によっては冷却機構を用いるなどの仕様変更が必要となるため、片手で扱うような今の軽量設備の形態を守り切れないのではないかと推測します。

そして最大の欠点は、

平面加工が主なターゲットとなっている

という点です。

三次元形状になってしまうと今回粉じんを吸い込む際のフードがオープンになるため、粉じんを上手く吸い込めない恐れがあります。

(上記の リューター は平面にフードを押さえつけることで粉じんを吸い込むというコンセプトであるため)

複雑形状に対応するためには、フードの形状や材質を検討する必要があるでしょう。

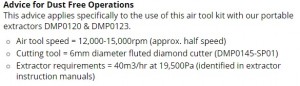

また適切な Dust free の環境を実現するには以下のような加工歯の回転数、吸排気能力といった条件を整えることも重要です。

( The image above is referred from http://www.darkmattercomposites.com/routers.html. )

課題があるにしてもツールのコンセプトは素晴らしいと思います。

価格は一つ?725。日本円で約\134,000です。

安いものではありません。

ただコンセプトを考えるとそれほど高いとも感じません。

これがいわゆる「付加価値」というものですね。

ユーザーニーズを強く意識し、適正な価格で製品を提供することで利益を確保する。

このような商売の鉄則を忘れないことが、特にFRPのように特殊な技術業界では重要な考え方なのかもしれません。